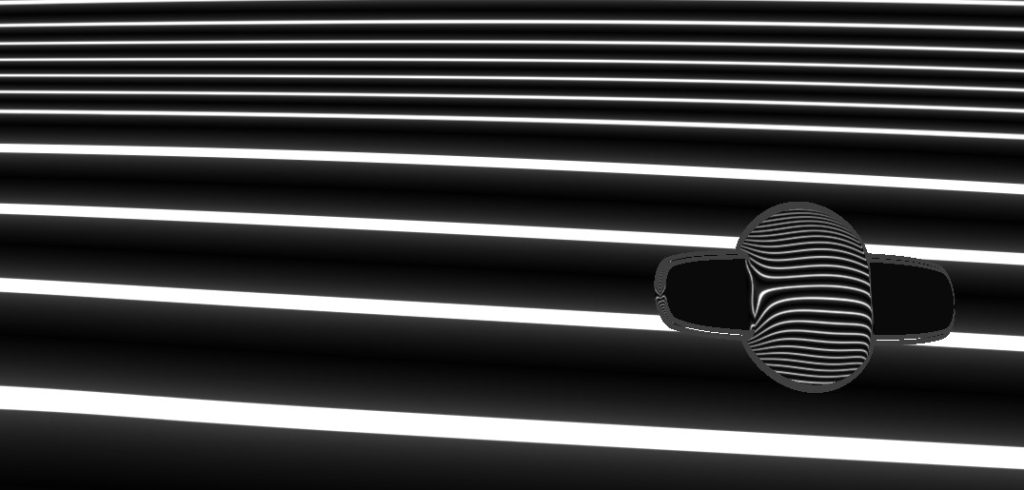

製品全体の品質に対する消費者の第一印象は、「クラスA」サーフェス(外板面)によって決まります。そのため、いかなる欠陥もない完璧な面品質が求められます。しかし理想的な品質を達成するために、欠陥を特定および定量化し、必要な対策を講じるには、非常に高度な技術力が求められます。

そこで筆者の経験から面品質に関する問題を分類し、その対策においてシミュレーションをどのように活用できるかご紹介します。

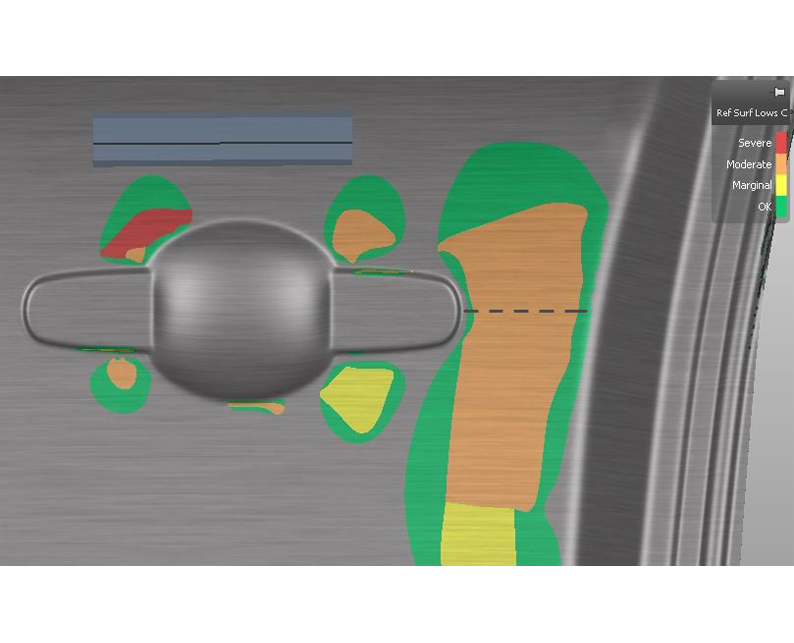

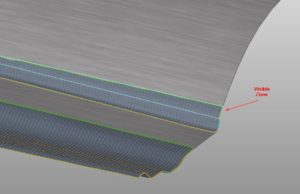

図1: ドアアウター・パネルのハイライト(ゼブラライン)は面品質を表します

1. しわ

部品の位置決め時にたるみが生じると、ブランクホールドの最中に不要な曲げやひずみが発生し、パネルの外観部にしわの跡が残ります。バインダーのサーフェスやドロービードのレイアウトを最適化することで、このようなしわの問題を解消できます。

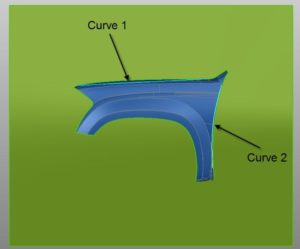

図2: バインダー・サーフェスのレイアウトと材料の曲率

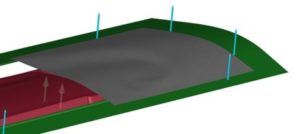

図3: 初期のしわから生じる恒久的な面ひずみ

2. ヒケ(デント性)

スキンパネルには比較的大きな平面領域がありますが、これは成形後に変形しやすい部分であるため注意が必要です。耐デント性を高め、また油膜の影響を回避するには、アウターパネルを十分に引き伸ばすことが重要です。パネルの厚みを増すと重量増となり、また強度の高い鋼材を使用すると成形性が低くなりますが、むしろ最低限のひずみ硬化要件を満たすことで、パネルの強度を高めることができます。耐デント性には一定の塑性ひずみが必要であり、またデント性そのものの評価にも利用できます。

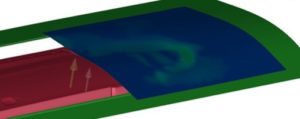

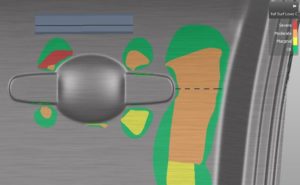

図4: デント回避のために要求される塑性変形

3. スキッドライン

材料特性によっては、一定の圧力がかかると金属の接触面が変形し、パネルに擦痕(キズ)がつく場合があります。このようなキズが外観面に残ってしまうと、品質上の問題となります。このような品質上の不具合は、精密に潤滑条件をコントロールしたり、金型をさらに研磨したりすることで除去する必要があります。後者の場合、時間とコストが大きくかかります。そのため、スキッドラインを確認しておくことは非常に重要で、特に強い摩擦によって表面欠陥を生み出す小さい半径部分ではより重要になります。

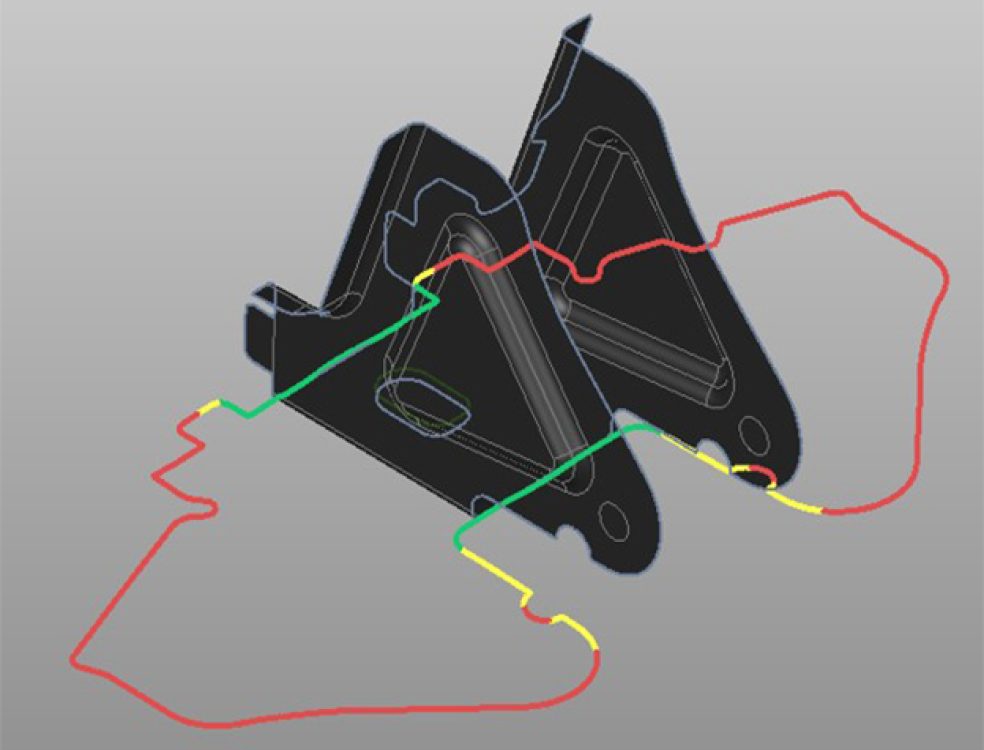

図5: スキッドラインの確認

4. ショックライン(線ずれ)

キャラクターラインの頂点付近で成形され局所的な板減が発生した部位が、最終的なキャラクターライン成形時に周辺領域に移動するような状況が発生したとします。このような場合、一度成形された形状が再び平坦に戻ります。しかし、物理法則に従って考えると、完全に元に戻る変形になることはあり得ません。そのためパネルはCADで設計したとおりのシャープな形状にはならず、デザイナーの意図した外観とは異なるものになります。これは塗装後の品質にも影響します。

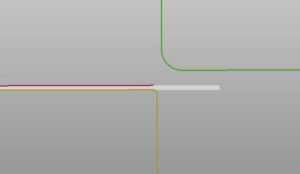

図6: 局部的な板減によるショックラインの移動を確認

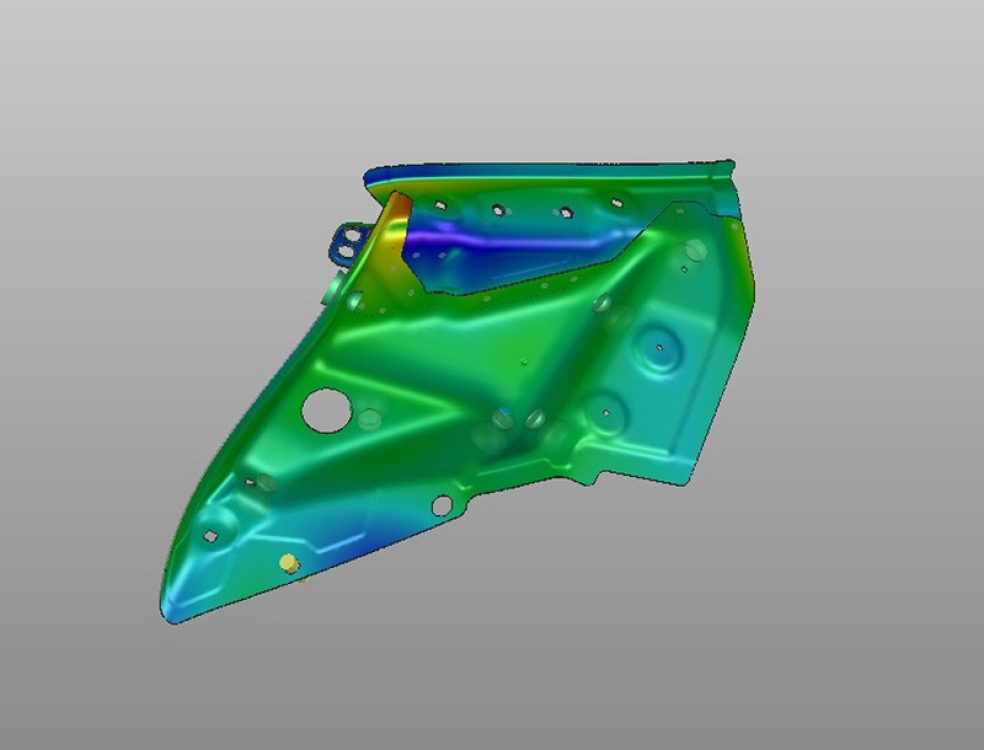

5. 面ひずみ

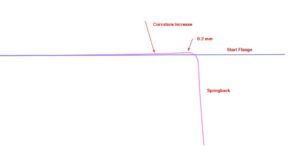

ごくわずかなスプリングバック(~0.1mm)は寸法精度に影響しませんが、曲率が小さいほぼ平坦な部分では面ひずみが生じます。大半の場合は円形、楕円形または自由形状の小さなくぼみが現れます。また、エンボス加工部分の周辺は材料の流れが均一ではないため、局部的な弾性座屈が発生し、面品質が低下します。

このようなくぼみを検出するには、角形の平らな砥石でパネルを研磨し、非接触部分を確認します。面ひずみを補正するのは難しく、一般的には加工硬化を強めたり、またはしごき加工や局所的な形状変化を利用して除去または緩和します。

図7: サーフェスのへこみとストーニング検査

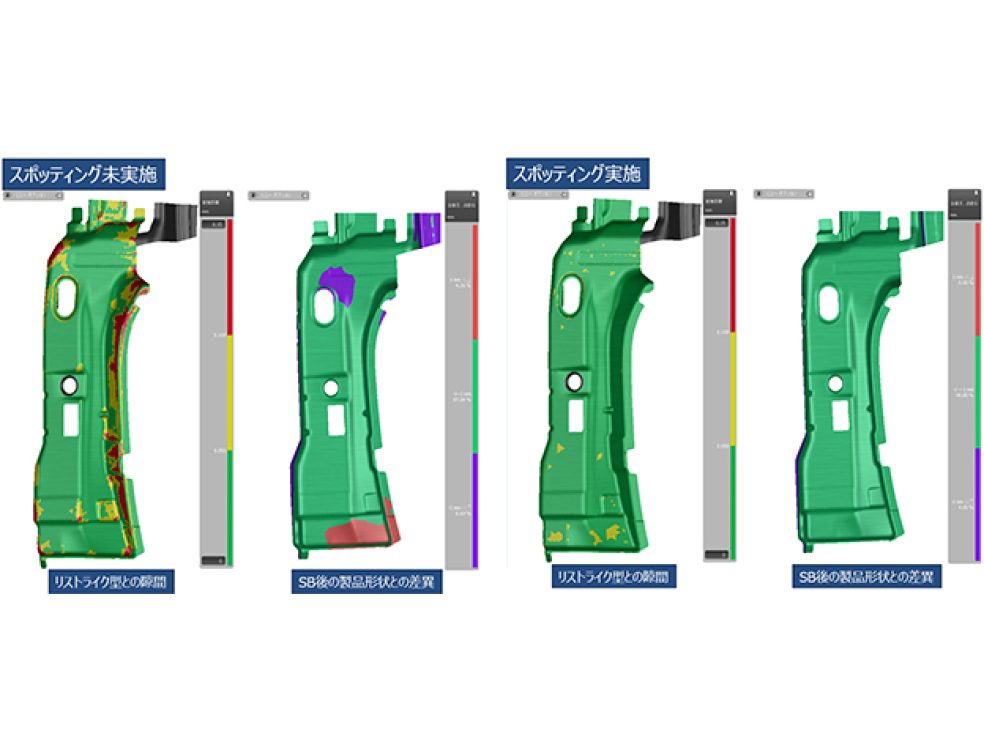

6. フランジ加工などの後工程で生じるしわ

最初のドロー工程でパネルの大枠を成形したら、次にトリムやフランジ加工、リストライクなどの工程が続きます。これらの工程では、成形中にパネルが変形しないよう最小限の接触面積でパネルを保持します。しかし、そのように考慮してパネルを保持しても、応力状態が変化してパネルにさらなるスプリングバックが発生してしまう場合があります。このようなパネルの挙動は注意深く観察し、適切に制御すること必要があります。

図8: 部品の剛性が十分でないと、ドローやトリム後のフランジ加工

がサーフェス形状に作用する場合があります

これらはすべて、プレス成形エンジニアがクラスAパネルの工程設計を行う際に遭遇しうる問題です。それぞれ個別に対応しなければなりませんが、ある問題を解消することで、別の問題が悪化する場合もありえます。すべての問題を完全に解消することは容易ではありませんが、許容公差に収まるように最適化することは可能です。