オートフォーム社は長年にわたり、世界の自動車メーカーや金型・プレス部品のサプライヤから業界標準として認知されています。オートフォーム社のソフトウェア製品は、プレス成形プロセスのデジタル・プランニングおよび検証段階を支援する機能を幅広く備えています。金型設計の改善、金型や部品の品質向上、リードタイムの短縮、コスト削減などに、多くのお客様がオートフォーム社の高い技術力を有効活用しています。

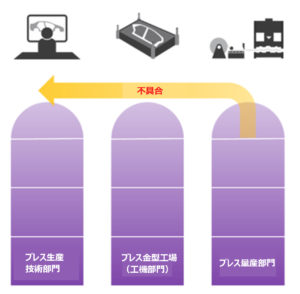

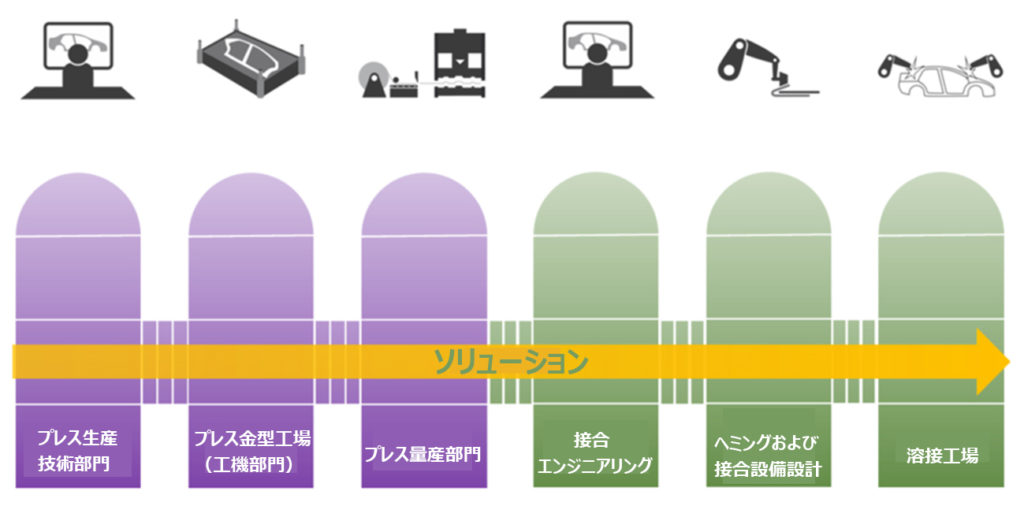

製品製造業では多くの場合、部門ごとに担当する分野が異なるため、いわゆる「サイロ効果」(縦割り組織の弊害)が生じやすく、サイロの枠を超えて情報が自由に共有されない傾向にあります。特にプレス成形においては金型や部品の不具合が事前に解消されないまま、生産開始となる場合が多く見受けられます。このように問題を先送りすることで、後段階でコスト高な修正が必要となるだけでなく、生産遅延の一因ともなりえます。

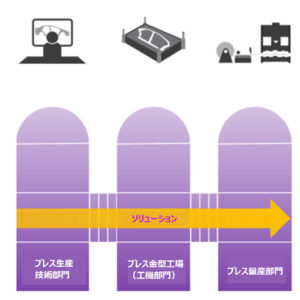

オートフォーム社のソフトウェア・ソリューションは、プレス成形プロセス全体をつなぐ架け橋となります。フィージビリティやデザインの詳細検討を促進することで、生産上の深刻な不具合を軽減できるのです。関連部門間で事前に問題対応に取り組むことで、ソリューションを下流まで周知させることが可能になります。

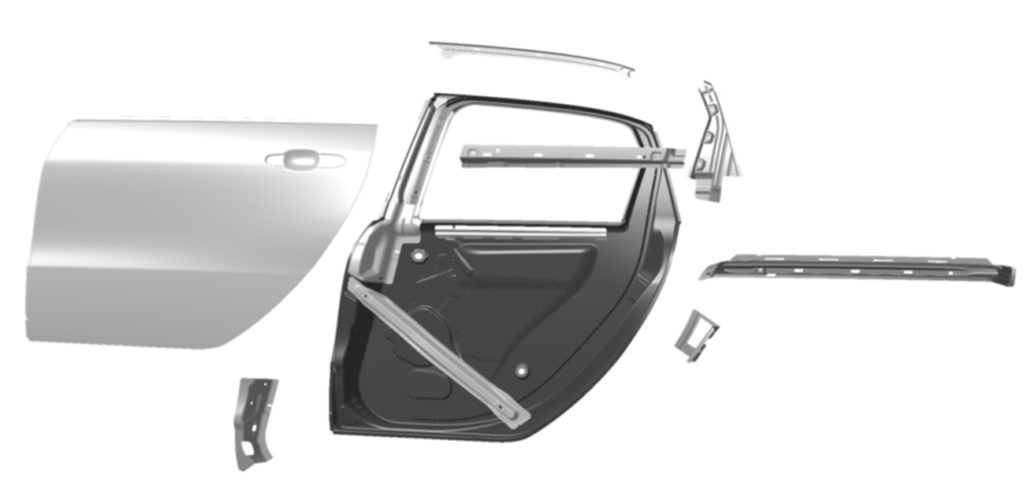

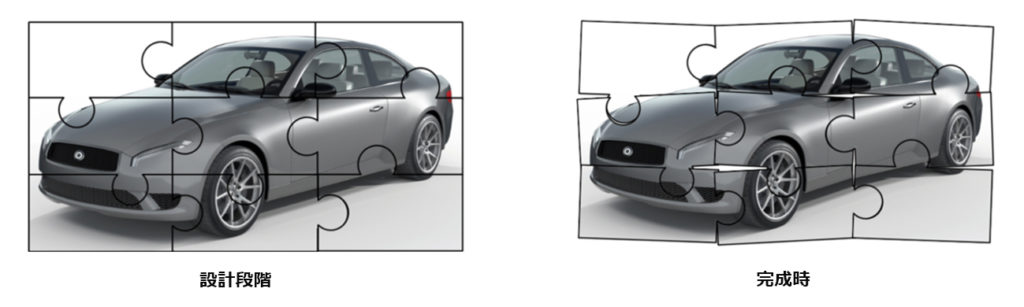

デジタル化の有効活用によって、高精度・高品質なプレス部品の生産が可能になりますが、しかしプレス部品は製品全体のごく一部、つまり大きなパズルの1ピースに過ぎません。

プレス部品を組み立てるアセンブリのプロセスを経ることで、製品が完成します。CADソフトウェアで部品をデザインする部品設計者は、パズルのピースをどのように組み立てるかを示すアセンブリのレイアウトを完璧に構築することができます。しかしプレス部品がスプリングバック、公差、重力などの影響を受けると、アセンブリの精度は低下します。多くの場合、アセンブリの精度を高めるために、後段階で金型を修正することになりますが、これは非常にコストがかかり、また納期にも大きく影響します。

プレス部品を組み立てるアセンブリのプロセスを経ることで、製品が完成します。CADソフトウェアで部品をデザインする部品設計者は、パズルのピースをどのように組み立てるかを示すアセンブリのレイアウトを完璧に構築することができます。しかしプレス部品がスプリングバック、公差、重力などの影響を受けると、アセンブリの精度は低下します。多くの場合、アセンブリの精度を高めるために、後段階で金型を修正することになりますが、これは非常にコストがかかり、また納期にも大きく影響します。

こうしたお客様の課題に対応するため、オートフォーム社ではアセンブリのプロセスまでデジタル化を拡大し、プレス部品および車体組立の両部門にて、最終製品のアセンブリに寄与する影響因子を確認できるようになりました。また部品のアセンブリに伴う接合だけでなく、ヘミングも検討できます。究極的にはお客様がプロセスのデジタル・ツインを作成し、そのプロセスの物理的なクローンを実際の生産現場に構築することを目標に掲げています。

このアセンブリのソリューションをポートフォリオに加えると、部門間のコミュニケーションが促進され、より下流までソリューションが周知されるようになります。また高品質な部品のみならず、高品質な製品まで視野に入れた検討が可能になります。

これにより、より的確な意思決定を行うことができ、金型や部品の品質向上、そしてリードタイムおよびコストの削減を実現できるのです。

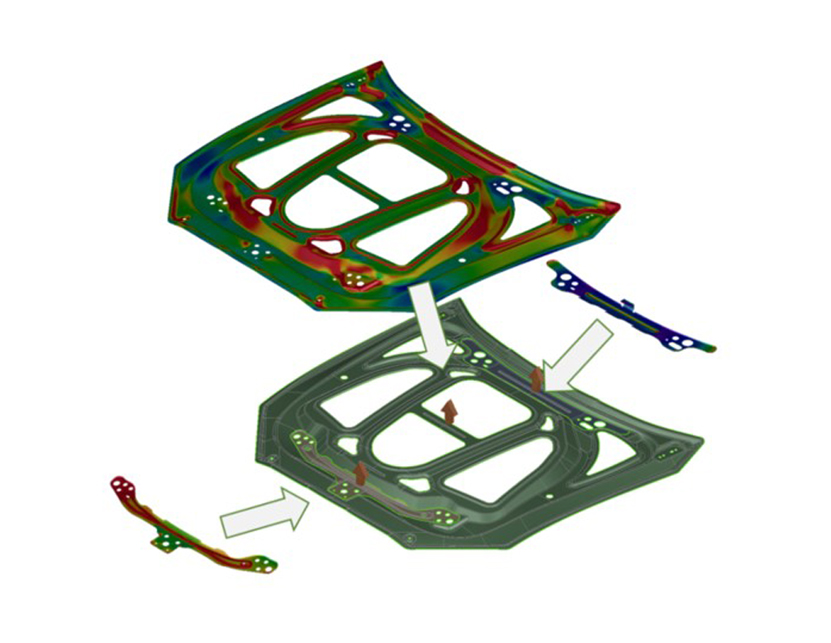

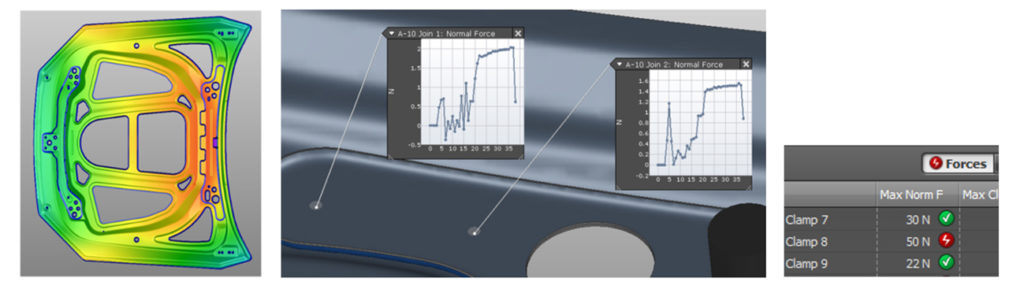

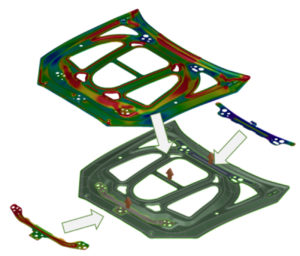

オートフォーム社によるBiWアセンブリ分野の革新技術を活用し、まずは基準となる部品形状を様々な形式でインポートして必要な材料特性を割り当てます。次にアセンブリの工程数を決定し、各部品の挿入順序と角度、必要なクランプとパイロットの位置、各接合部(溶接)の位置を定義します。最大3枚のシートまで対応可能です。またロボットを使用する場合は、接合順序も調整できます。

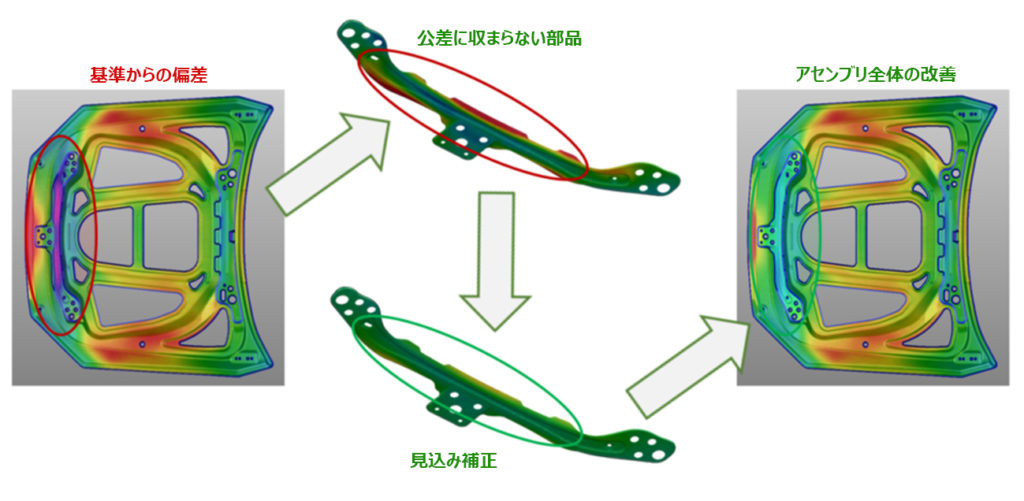

シミュレーションが完了すると、基準データからアセンブリの偏差を特定できます。さらに部品の結合に必要なクランプ荷重とそれぞれの結合位置の荷重も確認できます。

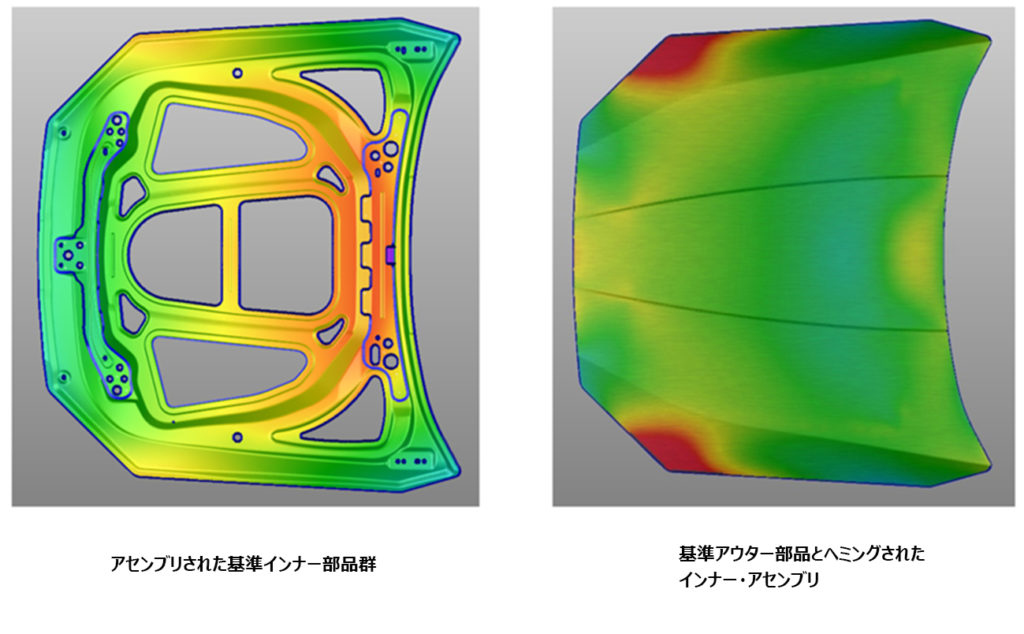

この情報から、アセンブリに追加された部品の影響を確認します。基準部品であっても、わずかな偏差が想定されます。下図のように、すべて基準形状である各部品をアセンブリおよびヘミング接合した結果は、全くの基準形状になるわけではありません。ヘミングから生じる物理的な変化を確認することで、詳細に検討すべき情報を得ることができるのです。

ベースとなるシミュレーションが確立したら、基準データをプレス成形結果と置換します。するとプレス成形中に生じる応力とひずみ、そして部品のスプリングバックを、アセンブリ・プロセスと併せて検討することができるため、その影響を把握することが可能になります。

このように詳細に検討することで、アセンブリ全体の精度に影響を及ぼす部品を特定できます。その部品を見込み補正することで結果全体が改善され、最終的にはより高精度でロバストな生産を実現できるアセンブリを実現できるのです。また公差ついても理解がより深まります。

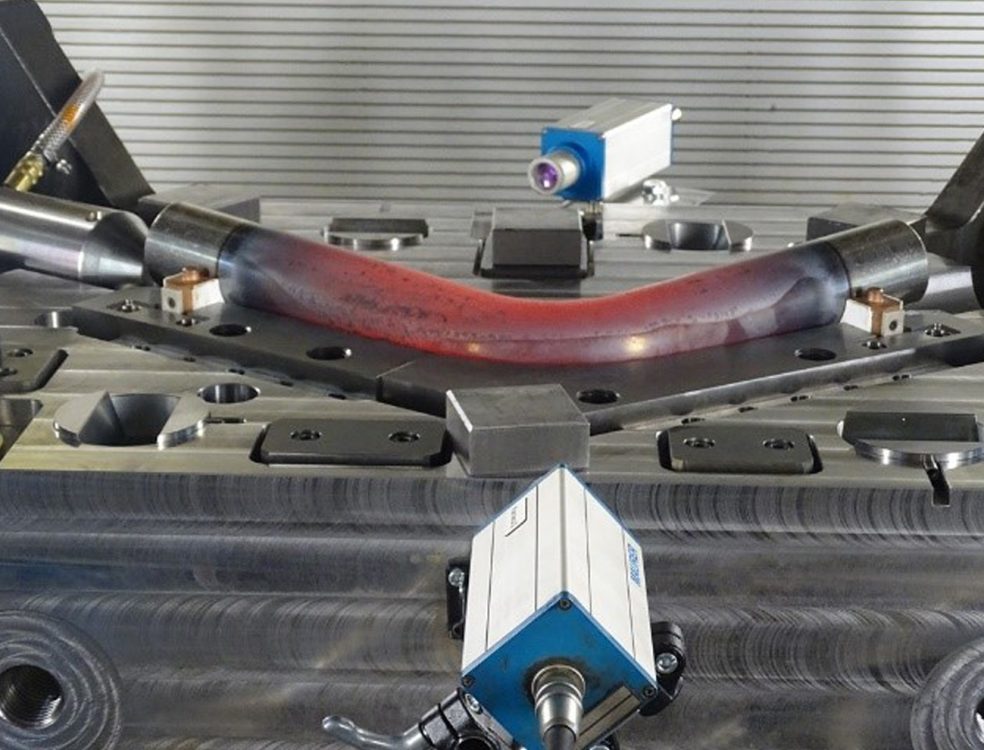

AutoForm Assemblyでは、スキャンした部品データもインポートできます。製造現場で生産した部品をスキャンすれば、その精度状態を取り込めるだけでなく、その部品のアセンブリ後の結果も把握することができるのです。物理的な不具合に対してバーチャルで対策を講じ、必要に応じて、金型や部品の変更依頼を送ることで、組み立ての精度を最適化できます。

AutoFormアセンブリ・ソリューションは、プレス成形およびアセンブリのプロセスのデジタル化をさらに促進する最新鋭のツールです。プレス部品部門とアセンブリ部門の協力関係を促進し、最高品質の製品のみならず、コストおよびリードタイムの削減まで同時に実現します。デジタル・ツインの重要性が高まる中、完全なデジタル・プロセスから実際の生産現場におけるクローンまで構築できるAutoFormソリューションは、お客様のアセンブリ部門に様々なメリットをもたらします。ぜひオートフォーム社までお気軽にお問い合わせください。