複数部品のアセンブリ工程において、各部品が単品精度を満たしていれば、それらを組み立てたアセンブリは公差に収まると考えがちです。しかし、残留応力や剛性などから各部品にわずかな偏差が加わると、最終アセンブリが公差に収まらないことがあります。

この不具合を解消する手段は多くありますが、通常は組み立てる部品に応じて対応は異なります。特に自動車部品のアセンブリにアウター部品(クラスA)が含まれる場合、その見込み補正に関わる担当者は非常に慎重な判断が求められます。

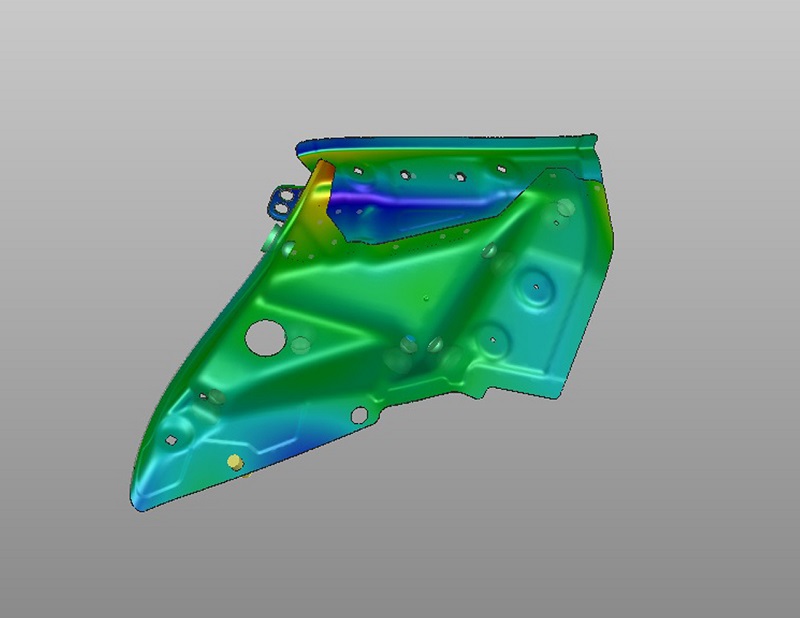

最初に、部品の見込み補正について説明します。AutoForm Assemblyではアセンブリする部品(複数可)を選択して、見込み補正を実行することができます。基準の部品形状をモーフィングして形状修正を行い、アセンブリ全体を公差内に収めるのです。一般論として、アセンブリする部品の中で最も剛性が高い部品を見込み補正すれば、この部品が残りの部品を公差内の位置まで移動させることができます。AutoForm Assemblyでも剛性解析を実行できるため、アセンブリに最も影響する部品を容易に特定することが可能です。

次に、拘束位置や接合順序を調整することで、アセンブリを公差に収める手法について説明します。ホワイトボディ分野では、シミングおよびティーチングと称されるものです。シミングはアセンブリ工程における治具拘束点の見込み補正で、ティーチングは溶接点の見込み補正です。このシミングとティーチングは、通常、同時に実行します。

シャシー、構造部品、ホワイトボディなどを扱う技術部では、上述のようなアセンブリの見込み補正を行っています。成形シミュレーションによる検討業務を実施している段階ではまだ実部品が存在しないため、通常はトライパネルを使用した溶接時に拘束点を修正し、補正された位置で部品を接合しています。そして拘束部分を解放すると、組み立てた部品が公差位置に収まるのです。

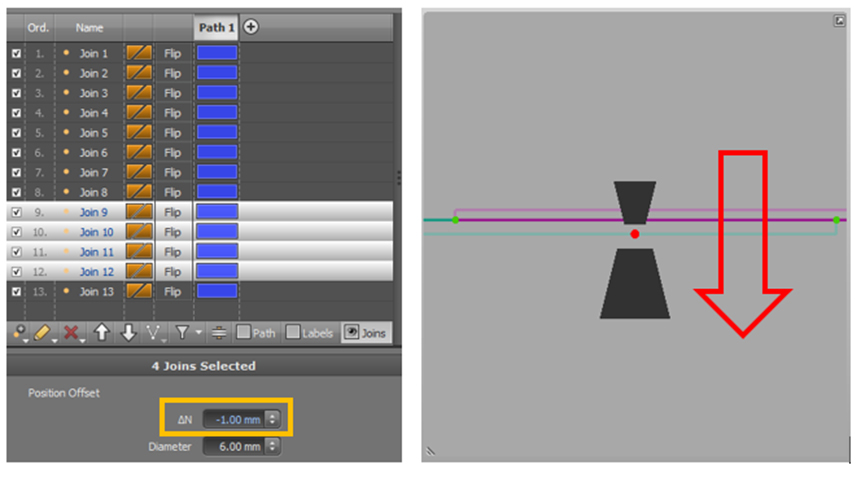

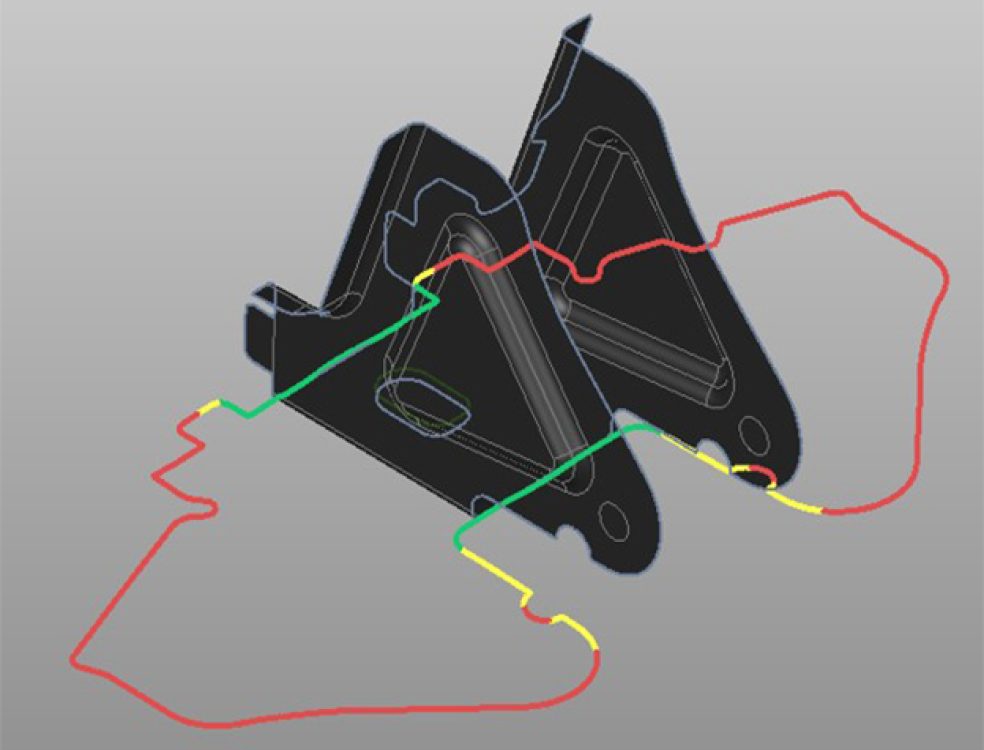

AutoFormを活用したシミュレーションでは、アセンブリ工程の設定時にインポートした基準サーフェス上に拘束点と溶接点をそれぞれ定義します。図1は溶接位置の断面を示しています。

図1: 左: 溶接点の定義。右: 溶接点の断面

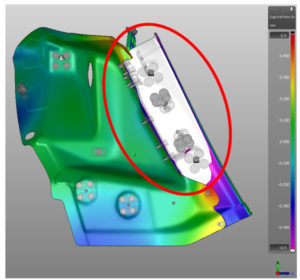

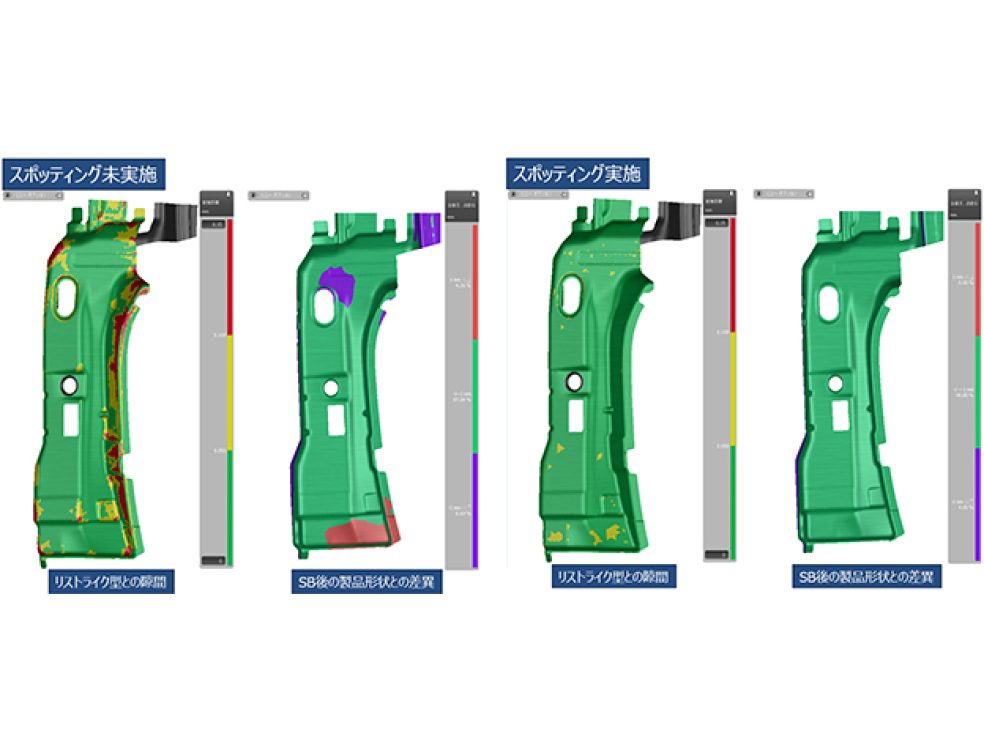

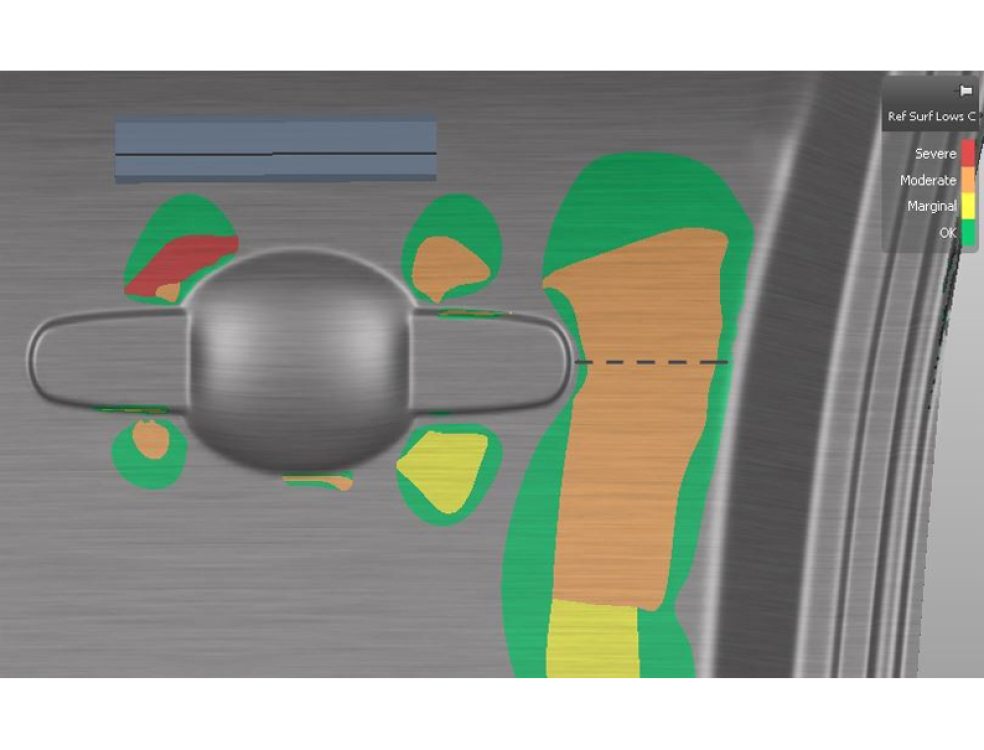

工程をすべて定義したら初期シミュレーションを行い、要求精度に収まっていないサーフェスがないかを確認します。

図2: 公差に収まっていない領域(白色部分)

公差に収まらない領域が検出された場合、治具の拘束点や溶接点の位置を拘束面の法線方向に調整することもあるでしょう。AutoForm Assemblyでは「ΔN」という特定のボックスを使うと、拘束点や溶接点の位置を法線方向に直接修正することができます。

この「トライ&エラー」は実部品で行うとコストがかかりますが、これをソフトウェア上でのバーチャルな検討で置き換えることができます。つまり作業が大きく効率化され、大幅なコスト削減と時間短縮を実現できます。

図3: 左: 溶接点のリスト定義。この領域に影響がある4ヶ所の接合にΔNを適用しています。右: 見込み補正した接合部分の断面

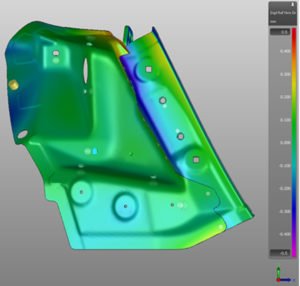

シミュレーションでトライ&エラーを繰り返しながら、最終的に公差内に収まる設定が確定したら、その時点でトライアウト担当者に引継ぎ、実物を使った検討を開始します。

図4:シミング後の良好な結果

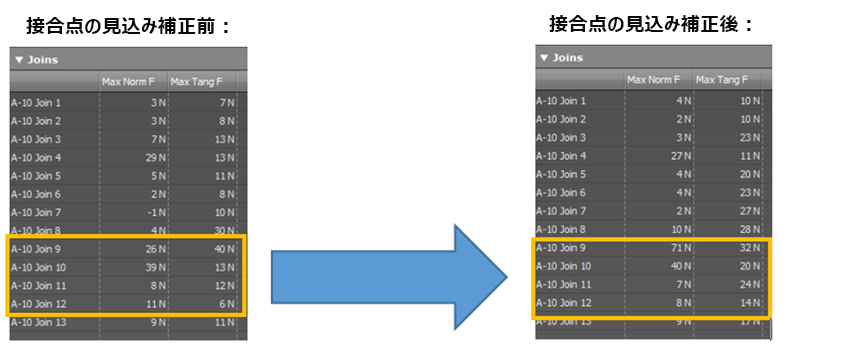

治具の受け面や拘束位置を正規の寸法から変更した場合、これらの点に強い反力がかかる可能性が想定されます。正規位置ではない場所で拘束を行うため、これは当然と言えます。また見込み補正によって実際に接合点や拘束部分にかかる反力は、さらに増加することも予想されます。シミュレーション・ソフトウェアを利用しない実機での修正では、このような反力の変化を詳細にとらえることはできません。シミュレーションを有効活用すれば、見込み補正工程をバーチャルに検証することが可能になるのです。

図5: シミング前後の反力

アセンブリ担当者が不具合対応に当たる場合、まずは工程の概要について把握し、そして不具合の生じている領域(図2の赤丸部分)の拘束や接合を調整していきます。さまざまな値を組み合わせながらトライ&エラーを重ねることで、アセンブリが公差内に収まるよう調整するのです。わずか数回の修正で公差に収まる場合もありますが、実際には調整に膨大な工数がかかることも珍しくはありません。また多大な時間を費やしたとしても、必ずしも良好な結果が得られるとは限りません。AutoForm Assemblyを有効活用し、バーチャルに解決策を見出すことで、時間やコストを大幅に削減することができます。

図6: AutoForm Assemblyを活用するメリット

- 部品や工程の不具合を早期に特定することで、より的確な判断が行えます

- ロバストな設計工程を構築し、トライアル期間を短縮することで、リードタイムを削減できます

- 金型修正の回数を削減し、生産を効率化することで、コストを削減できます

- より精度が高い、安定した金型や部品を担保できます

ホワイトボディ部門では多くのユーザーがAutoForm Assemblyのシミュレーションを有効活用しています。ここ数ヶ月、弊社にはデモの依頼が絶えず、また非常に前向きなご意見を多数頂戴しています。このようなシミュレーションに対応したソフトウェアは他にありません。またAutoFormソフトウェアのユーザー・インターフェースは使い勝手が良く、様々な部門でご愛顧いただいています。アセンブリのトライアルを開始する前に、すでにシミングやティーチングで「何が起きるか」をバーチャルで事前予測できることは、非常に大きなアドバンテージとなるのです。

AutoForm Assemblyの詳細については、お近くのAutoFormオフィスまでお問い合わせください。