はじめに AutoForm-Sigmaでは、無数にある加工条件の中から実際の生産時にばらつく可能性のあるパラメータを「変数」として定義することで、生産時のばらつきをバーチャルに再現して不具合の有無を確認できる「ロバスト性解析」を実施することができます。AutoForm-FormingSolverをご契約のユーザー様は有償オプションを追加することなくロバスト性解析を実施可能ですが、「計算時間が長い」・「使うための考え方が難しい」といったお声を頂くこともあります。そこで本稿では、自社業務の時間軸に合わせて効率的にロバスト性解析を実施するためのヒントをご紹介します。

ロバスト性解析の基本的な考え方

通常のシミュレーションでは、一つの解析モデルにつき一つの条件の組み合わせを検討します。一方ロバスト性解析は、前述の通り生産時に現場でばらつく可能性のある加工条件を「変数」とすることで、パラメータにばらつき幅を持たせて設定します。加工条件によって、コントロールが可能なものと、不可能なものがあり、一般的には以下のような条件のばらつきを考慮します。

・材料の板厚(規格公差内でのばらつき)

・材料の機械特性(規格公差内でのばらつき)

・摩擦/潤滑(生産時の潤滑材の温度変化などによる変動)

・プレス荷重(機械仕様や設置環境による不安定性の考慮)

・材料の置き(投入)位置(ガイドのクリアランスによる投入位置の変動)

AutoForm-Sigmaでは統計的な手法を用いて、必要最低限の計算(組み合わせ)数で指定したばらつき範囲の結果を網羅的に評価します。

変数設定と計算時間

仮に、通常のシミュレーションで1時間かかるモデルがあったとします。また前述のパラメータすべてを変数として設定し、ばらつきを考慮するために必要なトータル組み合わせ数を128とします。この場合、AutoForm-Sigmaを利用せずに順番に計算した場合に必要となる計算時間は以下のようになります。

通常のシミュレーション時間:1時間 × 変数の組み合わせ数:128 = 128時間

AutoForm-FormingSolverに無償付与されている「s2」のライセンスを使用した場合、同時に2つの計算を実行することができます。この場合必要な計算時間は以下のようになります。

総当たり計算時間:128時間 ÷ 同時実行可能数:2 = 64時間 (≒2日半強)

2日半を超える時間は決して短いとは言えませんので、業務フローに組み込むためには以下のような工夫をすることも考えられます。

たとえば、プレス機が最新のもので、荷重の安定性が保証されているようであれば、荷重のばらつきは考慮すべき変数から除外できるかもしれません。また、材料の置き位置が常に安定する位置決めゲージの採用など、成形性や精度への影響を除外できる設備仕様であれば、同様に考慮すべき変数から除外しても良い可能性があります。潤滑に関しては、ほぼ流入のない成形条件の場合は、除外できる可能性があります。材料特性に関しては、ばらつきを規格以上にコントロールすることは現実的ではありません。ひとつの例として、材料に関するパラメータのみをばらつきとして考慮すると、必要な計算時間は次のようになります。

通常のシミュレーション時間:1時間 × 材料のみ考慮した組み合わせ数:64 = 64時間

総当たり計算時間:64時間 ÷ 同時実行可能数:2 = 32時間(1.3日)

1.3日であれば、週末や他の業務でしばらくシミュレーションを行わないタイミングなどの期間ですべての計算を完了することができます。

材料特性のばらつきのみを考慮したロバスト性評価

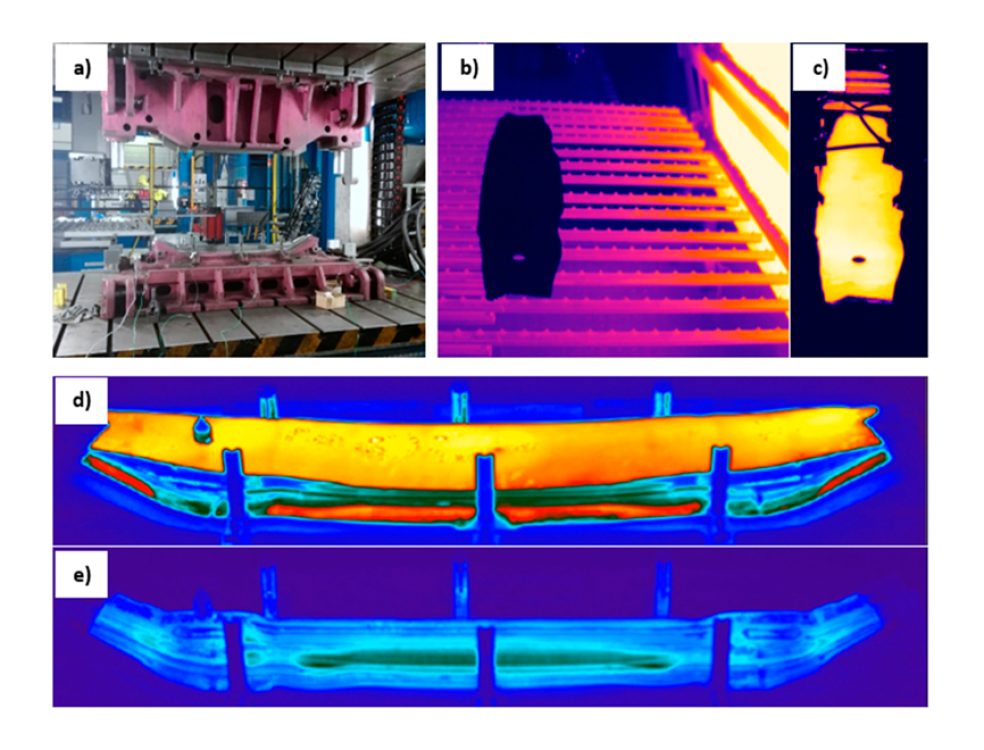

計算時間を短縮するための工夫は、本来考慮すべきばらつきがないものとして解析を実施することを意味します。つまり、実際に起こる可能性のある不良を予見できずに見逃してしまうリスクが発生します。そこで、変数の節約がロバスト性評価にどの程度影響を及ぼすか、モデルを使って評価します。解析対象は、Web上に公開されている部品を参考にオートフォームジャパンで作成した、燃料タンクを模擬した形状です。ここではFLC(成形限界曲線)に基づいてわれを評価するマックス・フェイラーとそのばらつきを分析することで、ドロー工程における突発われ不具合を評価します。

マックス・フェイラー(詳細)は、材料の主ひずみ状態がFLC上にあるとき1を取る結果評価値で、0.8の場合は成形限界線までの最大主ひずみの余裕度が20%あることを示します。AutoFormでロバスト性評価を行う場合、われのしきい値は0.9として評価します。

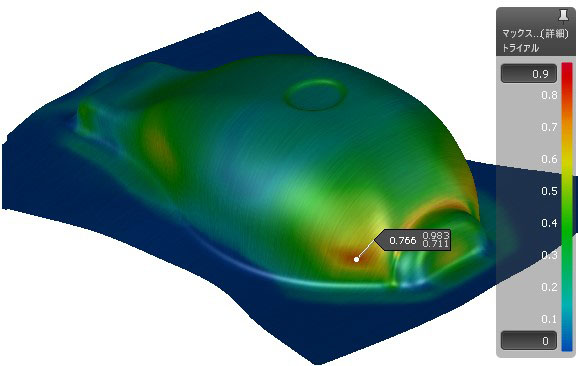

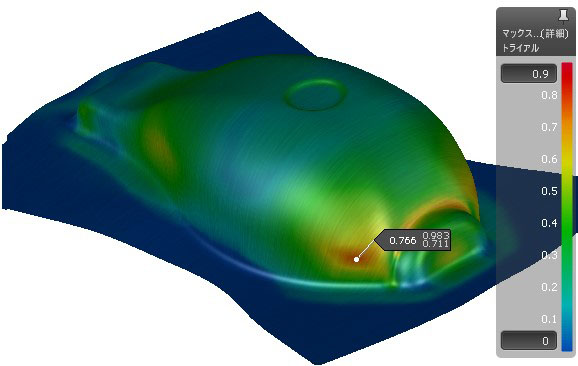

図1 ドロー成形後のマックス・フェイラーによる割れ評価(材料ばらつきのみ考慮)

図1のラベル左側の数値がばらつきの基準となる条件での結果を示しており、0.79はマックス・フェイラーにおけるわれ判定基準を満たしています。一方、図1のラベル右側のグレーの数値は加工条件がばらついた場合の最大値と最小値を示しており、材料パラメータのばらつきがあった場合、量産時に不良パネルが出る可能性があることを示しています。(マックス・フェイラーが最大で0.983>0.9となる可能性を示しているため)

図2 ドロー工程における量産時突発われ発生率(材料ばらつきのみ考慮)

図2は設定されたばらつきに基づいて予測される、われに関する工程能力指数(Cpk)と不良発生率を示します。Cpkが0.333、不良率は15.9%と予測され、通常の品質管理基準から考えると、さまざまな加工条件のうち材料特性がばらついただけで、容認できないレベルの不良率であることを示しています。このように、成形性に対して材料特性の影響が支配的であることが分かっている場合には、考慮すべきばらつきを最小限として計算時間を節約しても、量産不良予測における一つの品質管理基準として、十分役立てることができます。

すべてのばらつきを考慮したロバスト性評価

前項では、計算時間を少なくするため材料に関するパラメータのばらつきのみを考慮してシミュレーションを実施しました。これは前述の通り、本来の生産条件と比較すると「甘い」ばらつき条件での不良予測結果で、この数値をそのまま不良率の予測結果として利用するにはリスクがあります。節約した条件での判定を信頼できるものとするためには、実際の業務フロー外で時間があるときに、すべてのばらつきを考慮したロバスト性解析結果と比較して、不良の程度や部位の予測が十分なものであることを確認しておくことを推奨します。

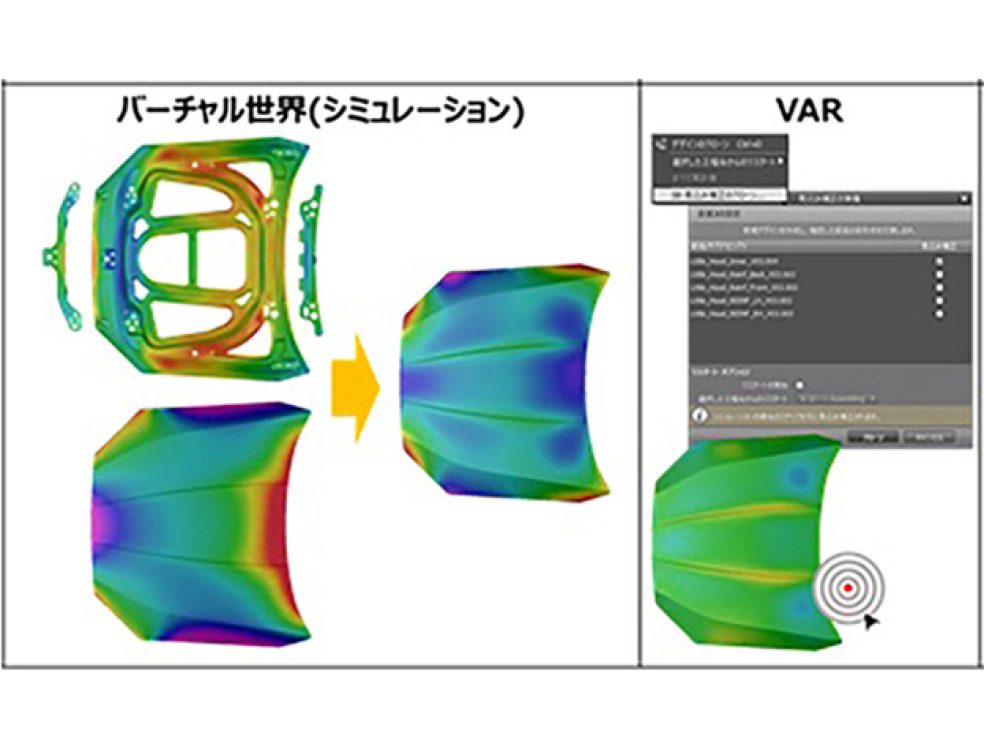

図3 ドロー成形後のマックス・フェイラーによる割れ評価(全ばらつきを考慮)

図3はすべてのばらつきを考慮したロバスト性解析の結果を示します。マックス・フェイラーの最大値は1.123となり、材料のみを考慮した場合と比較してより厳しい方向の予測となります。ただし、突発われが予測される部位についてはどちらも変わらない評価となります。

図4 ドロー工程における量産時突発われ発生率(全ばらつきを考慮)

図4は全ばらつきを考慮した場合の突発割れの発生率予測結果を示します。図2と比較して予測される不良率はおよそ倍となり、いずれにしても許容できない程度ではあるものの、率そのものの評価としては大きく異なるものになります。

以上のことから、評価すべき部位や、突発不具合の要因となる誤差因子についてある程度あたりがついている場合は、考慮すべきばらつきをある程度限定して業務フロー内で小規模なロバスト性解析を行うという選択肢もあるのではないでしょうか。もちろんこのような運用のためには事前にその有効性を確認しておく必要があります。時間的制約の少ないタイミングでこういった確認を行っておくことで、シミュレーション業務全体の負荷を平準化し、効率的に業務の付加価値を高めることが可能となります。

AutoForm-Sigmaの製品構成のご案内

AutoForm-Sigmaの設定と評価機能は、AutoForm-Explorerの標準機能です。AutoForm-Sigmaの計算を実行する機能は、AutoForm-FormingSolver 1本につき同時実行可能数2のモジュール(s2)が標準機能として実装されています。

同時実行可能数を拡張するためのオプション製品としてs 8、s 32、s Maxが用意されています。本稿の例題である通常解析が1時間、128ケースの計算を実行した場合、s2では64時間、s8では16時間、s32では4時間、smaxでは1時間で計算を終了することができます。

生産時に不良が発生することで、廃棄や検査のコスト、生産停止における損失や、対応・対策のための工数、生産の遅延など、程度によっては重大な問題が発生してしまいます。AutoForm-Sigmaを利用することで、生産時の不確定要素から発生する不良を事前に予測でき、対策検討が可能になります。今回ご紹介したヒントが、厳しいリードタイムの中でばらつき対策を業務に組み込むための参考になれば幸いです。