【はじめに】

今日の自動車業界では、安全性と環境問題に対する規制強化への対応の一環として、電動車両開発など、より複雑な設計開発業務が求められるとともに、開発時間の短縮、コスト削減などこれまで以上の高い要求が求められてきています。

プレス部品の設計・製造業務において、成形シミュレーションを中心に単にプレス加工部品の品質確認だけにとどまらず、材料歩留まりの最適化をAutoFormで行う方法についてご紹介します。

【材料歩留まり改善の重要性】

プレス加工部品を多く用いる自動車産業において材料歩留まりの影響は大きいです。

自動車の重量が約1,500kgとしてプレス部品が占める重量も相当量になると思われます。自動車の車体を構成するいわゆるボディプレス部品の合計重量を200kgとした場合、材料歩留まり50%では約400kg(台)の材料を使用することになります。生涯生産台数(約30万台)では120,000tonの材料を使用することになり、その半分の60,000tonはスクラップとして廃棄され、その費用は約70億円近くになると予測されます。

CO2排出量の観点で見た場合、鉄鋼材の生産1tonに対するCO2排出量を約2ton(注1)とすると、スクラップとして廃棄されるCO2排出量は120,000tonとなります。

プレス部品単体で考えたとき、材料サイズをW1,000mm×L1,000mm×T1mmと仮定し、材料4辺共に1mm縮小すると約31gの改善となります。これが生涯生産台数(約30万台)では約9.3tonとなり約100万円の改善が見込め、CO2排出量では18.6tonの削減となります。この1mm改善の積み重ねがコストでは億円単位、CO2排出量では万ton単位の改善に繋がることを考えるは決して無視できません。

(注1)

経済産業省「トランジションファイナンス」に関する鉄鋼分野における技術ロードマップ, 2021年10月」

https://www.meti.go.jp/press/2021/10/20211027002/20211027002-1.pdf (2022年11月15日 閲覧)

【部品設計段階における材料歩留まり検討】

部品設計において部品要件を纏める重要な段階であり後の部品形状に影響します。

材料歩留まり検討として、まず確認するのは部品外形寸法です。往々にして部品端部はそのまま材料歩留まりに影響することが多く、その部位を材料歩留まりポイントと呼んでいます。

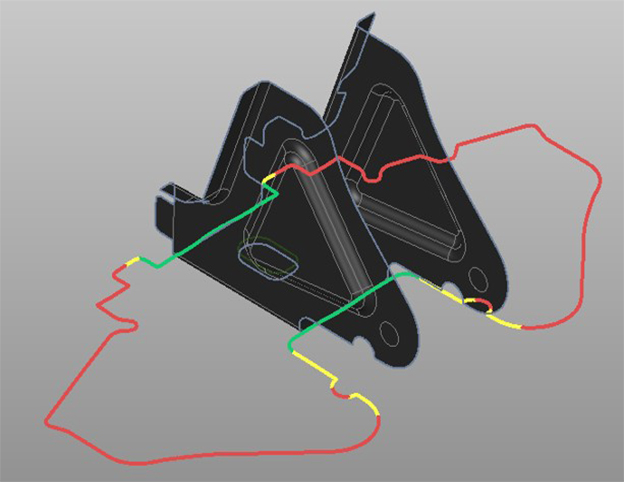

図1(a)に示したように材料歩留まりポイントを見極めて、図1(b)に示したような材料歩留まりが改善する部品形状を提案します。

図1(a):材料歩留まりポイント 図1(b):材料歩留まり改善案

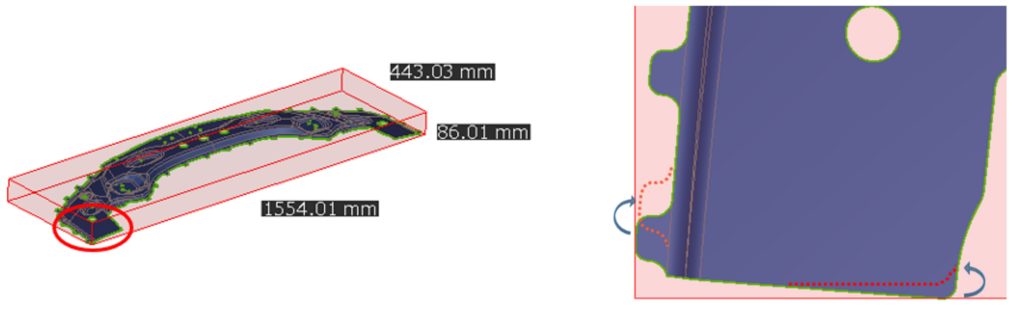

また、クラッシュ成形部品や順送部品では部品の展開形状を材料歩留まり検討に使用します。AutoForm-StampingAdviserを用いることで図2(a)にあるような部品の展開ラインを作成し、レイアウト確認を図2(b)に示したように行うことができます。さらにこのレイアウトを基に設備・金型要件に適応した材料歩留まり最適化検討をAutoFormによって効率的に行えます。

図2(a):展開ラインの作成

図2(b):レイアウト検討

【工程検討段階における材料歩留まり検討】

工程検討段階は部品要件や生技要件を纏めるいわゆるSE検討段階です。このタイミングの検討はたいへん重要であり後の部品開発への影響は大きいです。エンジニアは成形性や量産性、部品によっては外観品質性等の要件も出し切ります。材料歩留まりについても同様であり、詳細検討を進めながら要件を満たす方案を繰り返し検討しています。

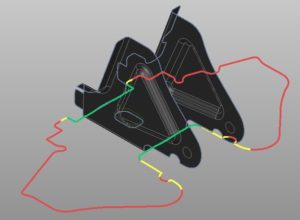

まず検討初期ではプレス方向の検討が重要です。プレス成形にとって成形深さは浅い方が良く材料歩留まりにおいても同様です。それゆえにプレス方向の検討は重要となります。図3(a)にプレス方向の検討の例を示します。AutoFormのティッピング機能を活用することで幾種類の条件によるプレス方向の検討とプレス方向に対して角度の検討が可能となります。

図3(a):ティッピング機能と角度確認

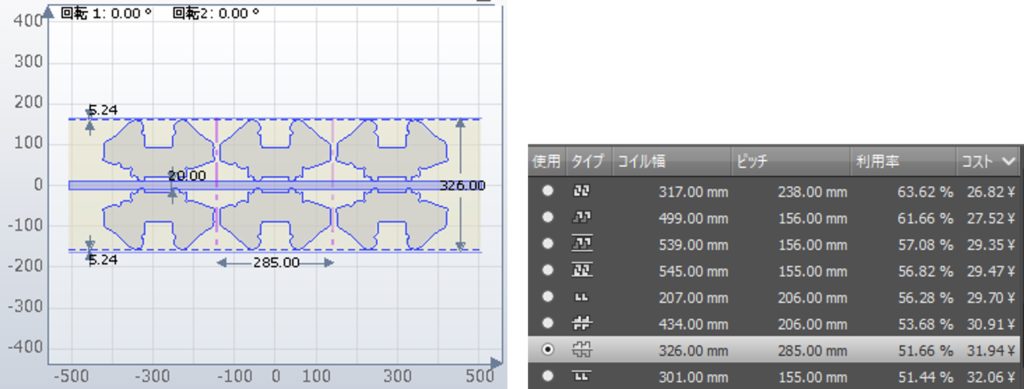

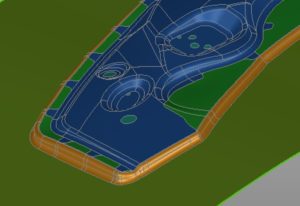

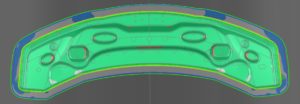

プレス方向を決定した後に金型面データを図3(b)にあるようにAutoForm-DieDesignerで素早く作成します。金型面を作成する上で材料歩留まりポイントの形状は特に重要であり、バインダー面の深さや余肉形状に無駄がないか注意が必要です。金型面を作成した後に金型面を含む材料歩留まりの検討をAutoForm-StampingAdviserで検討することができます。プレス成形に必要な材料寸法を図3(c)に示したようにAutoFormで求め、図3(d)のように量産を想定した材料形状に埋め込みます。これらの検討により量産を想定した材料歩留まりの検討が可能となります。

図3(b):AutoForm-DieDesignerによる金型面作成

図3(c) :金型面を含んだ材料想定サイズ

図3(d):量産を想定した材料サイズと材料歩留まり

【成形検討段階の材料歩留まり検討】

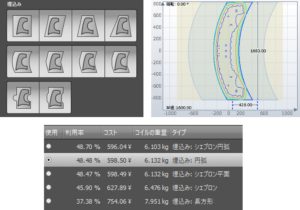

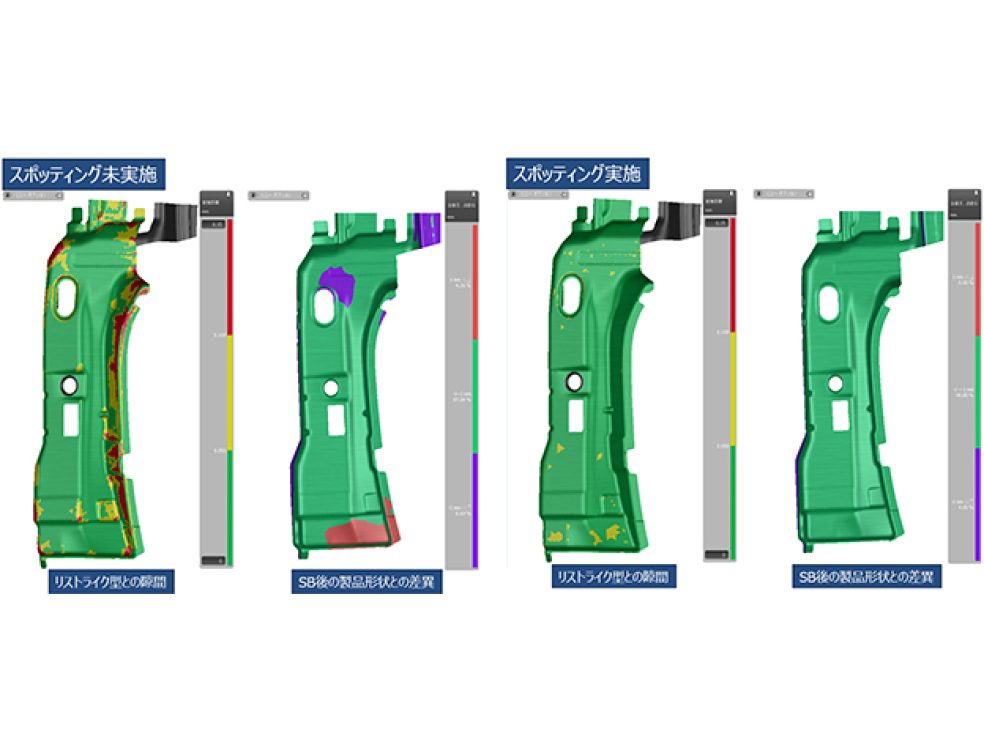

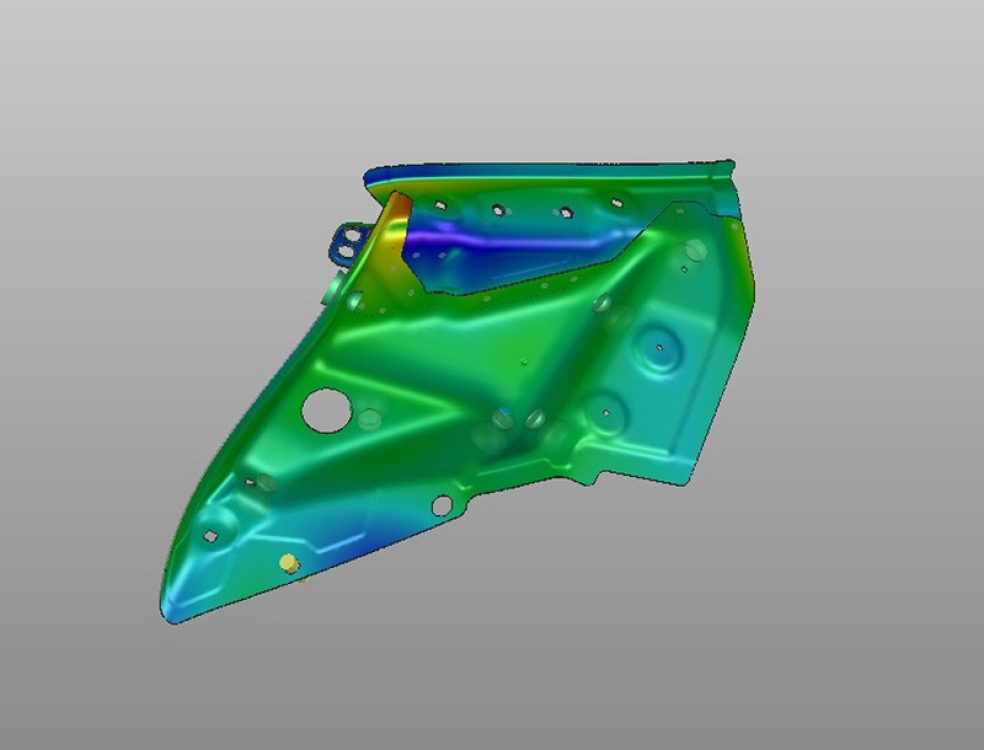

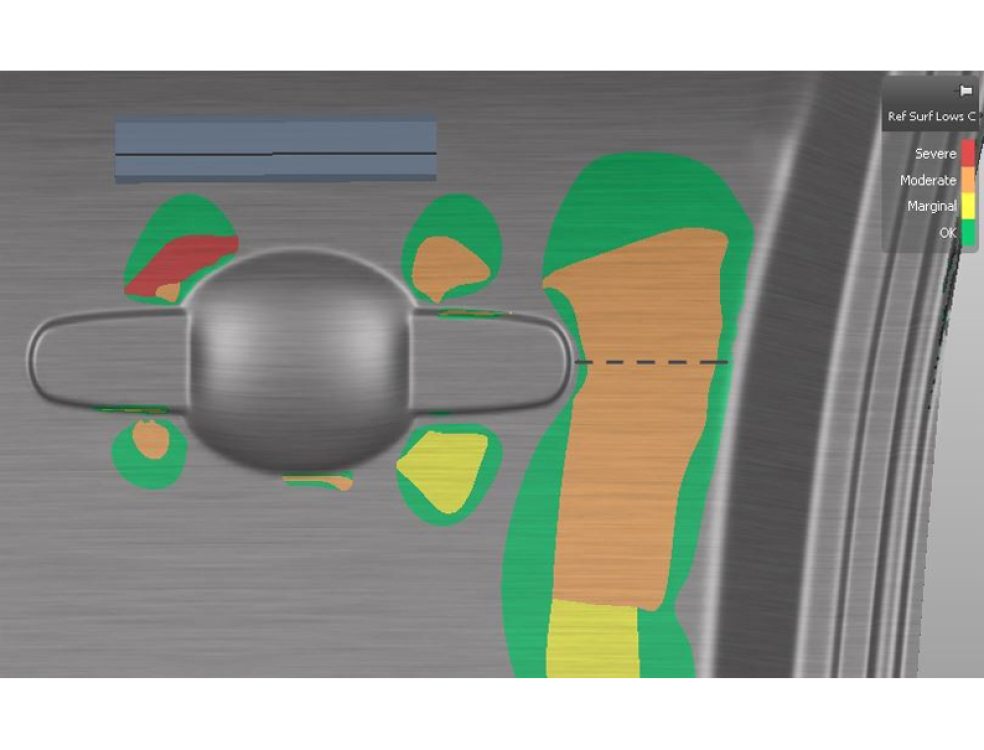

これまでの検討により材料歩留まりが最小となる工程計画となりました。これから成形シミュレーションによる最終検討段階だが注意するポイントは材料歩留まりだけでなく、成形性も同時に確認することが必要です。たとえば図4(a)に示した“成形性”で確認すると一部にグレー領域の範囲で張り剛性が充分とは言えないことが分かりました。また材料絞り上がり位置とビードとの距離(図4(b))に余裕があり材料サイズの縮小が可能であることがわかりました。

図4(a):成形性による評価 図4(b):絞り上がり位置とビードとの距離

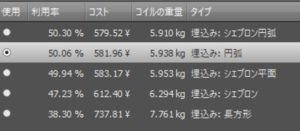

この対策にはいくつか方法がありますが、今回はビード張力と材料サイズの調整をおこないました。その結果、図4(c)に示したように張り剛性は十分になったと判断し、図4(d)に示したように材料絞り上がり位置とビードとの距離も改善しました。この条件下における材料歩留まりが検討結果、図4(e)となります。

図4(c):成形性による評価 図4(d):絞り上がり位置とビードとの距離

図4(e):材料歩留まり検討結果

【まとめ】

今回はAutoFormによる部品設計段階から成形検討段階までの材料歩留まり検討例を挙げました。部品検討段階は部品形状が定まらずに形状変更も多く検討回数も増えてしまいます。それゆえに出来るだけ手間を掛けずに短時間で検討を行うことが必要です。工程検討段階では成形要件や金型要件、更に設備要件など、さまざまな要件を勘案し材料歩留まり要件も含めた工程計画を纏めることが必要です。成形検討段階は成形シミュレーション結果から必要に応じて修正を行い最適な結果を導くことが必要です。これら各段階の検討の積み重ねにより最適な回答が得られることになります。AutoFormでは各段階に適した機能を用意しており、これらの機能を活用することで根拠をもった検討が可能となり検討業務の効率化につながります。また検討データの一元化による情報のアンマッチも起きずに検討業務のやり直しを防ぎます。

材料歩留まり最適化方法についてご興味がある方は、ぜひ弊社までお声ください。