お客様各位

ニュースレター読者の皆さま

今回は顧客事例として、デジタルツインの記事をご紹介しています。ここではAutoFormのデジタルツインの活用イメージを高めていただくために、オートフォームジャパンの技術支援を含めたご説明をいたします。

自動車業界は急速なテクノロジーの進化や市場の環境への関心の高まりから、100年に1度の変革期と言われる真っ只中にいます。自動車会社は、株主や市場の要求により環境負荷低減車のラインナップの充実とその市場投入スピードをあげるため、開発リードタイム短縮をコスト増加なく実現するようプレッシャーを受けています。自動車会社のさらされている強いプレッシャーから、必然的にサプライヤー企業に対してもプレッシャーがかかります。このような外部環境変化の激しさは、対応次第で機会となり、また脅威ともなります。

たとえば、金型サプライヤーにとっては以下のような点が考えられます。

>> 部品形状・材料の変化による、金型難易度の変化→難しいものに対応できた会社が生き残る。

>> 逆に、汎用(難易度が低い)金型はコスト低減圧力により、収益性悪化→従来のものしかできない会社は厳しくなる。

>> さらなるスピード化要求への対応が求められる→スピード対応力がより大きな付加価値となり、金型価格を維持、向上させる要因になる。

変化への対応力が競争力を決定する因子となるため、変化に対して成功要因を見極め戦略的に他社との差別化をどのように構築していくことができるかが今後の勝負を決定します。

AutoFormのデジタルツインは、既存を効率化することでコスト回避(必要のないものを生み出さない)、リードタイムを削減します。効率化によって生み出されたリソースを活用することで、付加価値を生み出す原動力となります。簡単な例を挙げ解説をいたします。

金型トライアウトが平均5回(改修の回数)の部品が年間100部品あるとします。1回の改修に平均60万円かかる場合、年間で3億円が消えていることになります。理想的には、ゼロ回にしたいところですが、平均1回減らすことができるだけでも、6,000万円の出費のムダを省くことと同一です。2回減らすことができれば12,000万円ですし、0.5回でも3,000万円です。このムダを回避することで、競争に打ち勝つための新たな投資の原資とすることが可能となります。

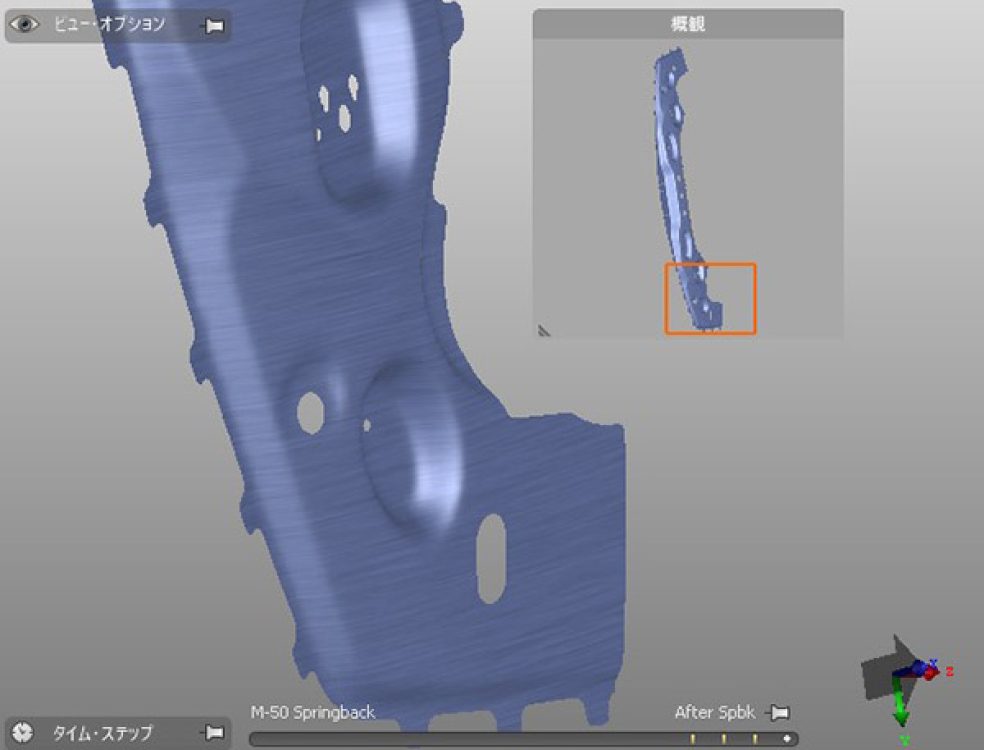

AutoFormのデジタルツインは、現場(トライ、量産、組付け)世界とバーチャル空間を文字通りツイン(双子)とすることで、現場で起きる問題を回避、もしくは発生リスクを下げることを可能として、上で算出した価値を生み出します。AutoFormのデジタルツインは、まずバーチャル世界で問題をすべて解消して、次にバーチャル世界を現実で再現することであり、この順番が重要です。

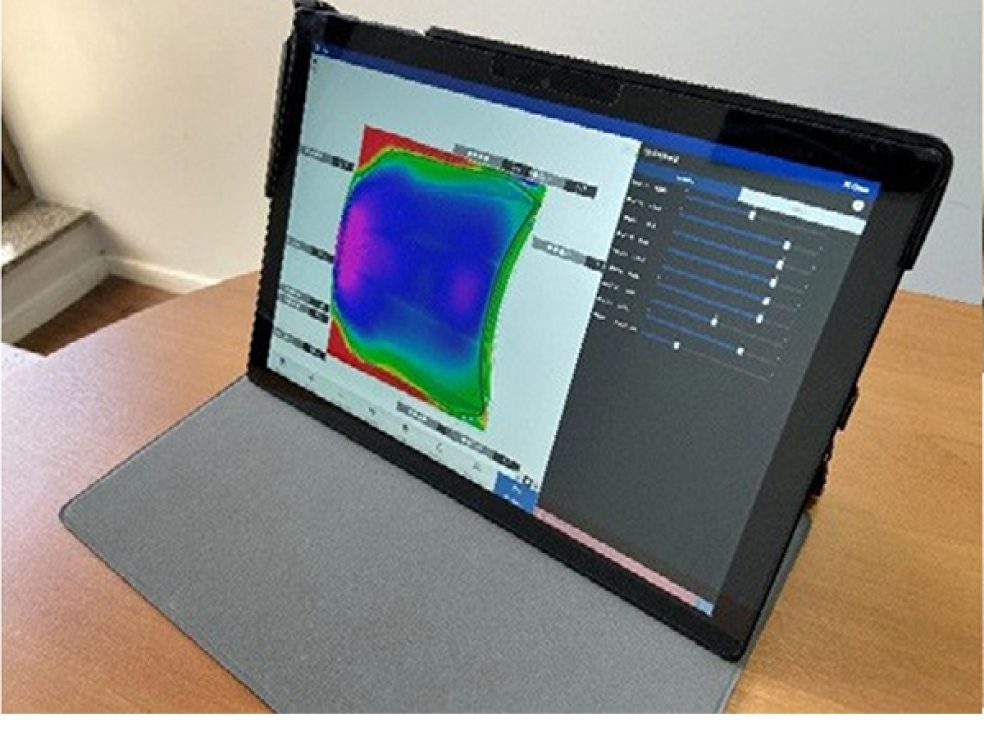

①シミュレーションと現物の一致は、まず現実で再現できるシミュレーションを行い、次にシミュレーション通りのトライを行うことが必須になります。以下のように設定の確からしさを見える化してみることをお勧めします。この点に課題を感じているお客様にはヒントになるかもしれません。

②, ③の「やりきる」「すべて解決」に関して、本当に現在の状況は「やりきっている」と言えるでしょうか?「やりきる」の定義次第でやれているとも、やれていないともいえると思います。たとえば、±0.5㎜以内を100%達成したスプリングバック見込みは「やりきっている」状態でしょうか?バーチャルで想定したものとは異なる材料、油の状態など違いが発生してしまっている状況で「やりきった」シミュレーションは精度内を達成できるものとして妥当でしょうか? 安定性を確保した見込みや新たな閾値±0.3以内100%が必要なのかもしれません。実は問題を残してしまっているかもしれない、という観点であらためて現在を評価していただくことも重要です。

④のロバスト性の向上は、量産時のばらつきを考慮する観点だけではなくてバーチャル世界を現実で再現するときの再現性向上にも貢献します。①の8つの観点の1つを構成するようにシミュレーションと現物の一致を高める重要な要因となります。

①~③の業務プロセスの流れの中に、現場のトライアウト回数増加の要因となっている問題が眠っているかもしれません。AutoFormのデジタルツインを導入することは、このように業務プロセスを洗い出し、あるべきプロセスを構築することも含みます。

これからの厳しい環境に打ち勝つための競争力強化の1つとして、現場のムダなコストを回避するために、オートフォームジャパンでは現場の問題の特定と定量化、そしてそのムダをどのように取り除いていくことができるのか現状を見える化したあとに、あるべき姿をお客様と議論しながら改善案を一緒に考え実行していく技術支援を開始しました。

慣習的に行っている、作り上げてきたものは当たり前のものとなっています。その当たり前の状態に対して、疑問を持ち問題点を見つけることは非常に難しいのはすべての方に当てはまります。オートフォームのような第三者が疑問を投げかけることであぶり出される問題や新たな発見があるはずです。

世界情勢は非常に不安定で私たちの生活にどのような影響として及ぶのか想像がつきませんが、どのような状況でも少しずつ適応を試みながら、できることをするしかありません。オートフォームジャパンでできることは少しでも皆様の競争力強化に貢献できるようなお手伝いを継続していくことでございます。今回ご紹介しましたAutoFormのデジタルツインの導入により現場のコスト回避や、シミュレーション設定の信頼度の見える化などにご興味を持っていただいた方は担当営業、技術者にご相談をいただければ幸いでございます。

オートフォームジャパン株式会社

取締役副社長COO

鈴木 渉