クロージャ部品の衝突安全性を高め、現場のトライアウトを2ヶ月短縮!

ヘム幅は、ヘミング工程の品質を左右する重要な工程パラメータです。部品設計段階でヘム幅を正しく定義できれば、ヘミングのトライアウト・ループを削減できるだけでなく、アウター・パネルのカット金型を後期段階で修正する時間やその諸費用も節減できます。

アウター・パネルは、通常、ドロー、トリム、フランジの工程を経てからヘミングを行います。工程設計段階にて、アウターのフランジ高、フランジ角およびオーバーベンド量をすべて定義します(図1)。アウターのフランジ高については、シートのヘム加工時にシート・パネルに生じるしわやわれを確認しながら、原則的にはヘム幅に応じて拡張します。またヘムの品質を担保するために、アウターのフランジ角は90~105°に調整します。ロール・ヘミングを適用する場合、フランジ角の要件は緩和できますが、一般論として、フランジ角が大きいほどラウンド数が多くなります。オーバーベンド量はヘム加工時の巻き込みを相殺するための補正方法で、もう一方のアウターとのギャップ・クリアランスの精度を決定するものです。

アウター・パネルのヘム幅は、現状、設計者の経験値に頼る形で決定しています。しかしアウター・パネルが多様化し、また多くの制約が課される中で、この手法が適切だとは断言できません。フランジ高のわずかな差で、しわやわれが生じますが、その場合、アウター・パネルのトリム金型へ戻り、トリムラインを調整しなければなりません。またアウター・パネルのモデリングまで修正する場合には、大幅な再作業に伴う工数やコストがかかります。

AutoFormソフトウェアを活用すれば、初期の部品設計段階で定義された値をもとにフランジ高を検討できます。しわとわれの評価を通じて、フランジ高が適切であるかを判断できるのです。

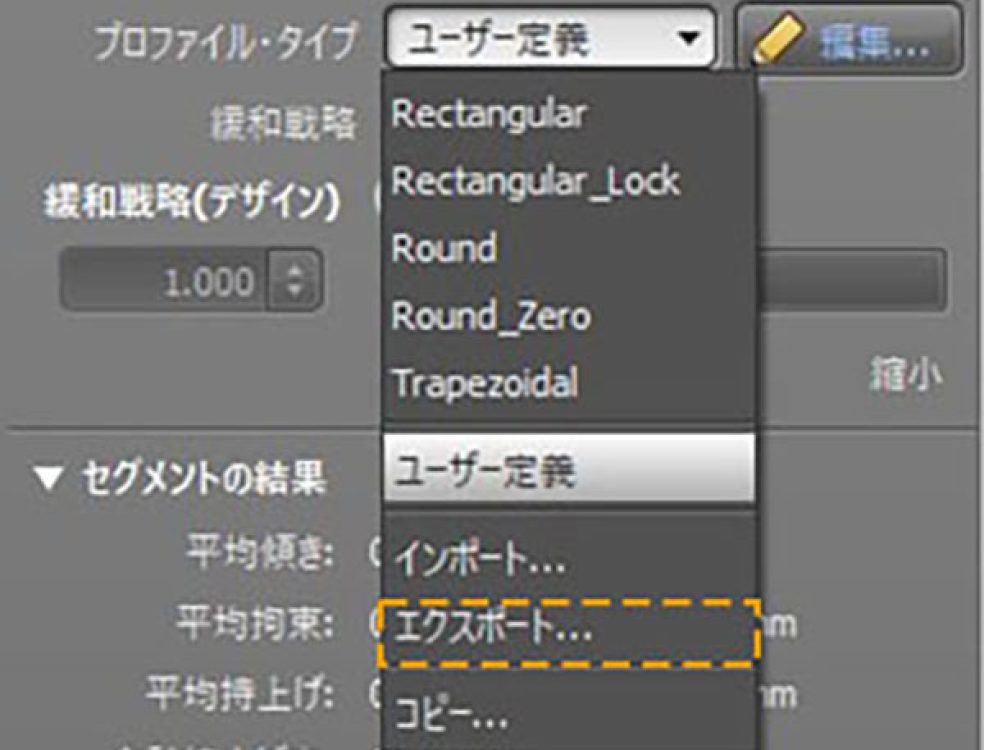

北京汽車社では、フード・アウター生産におけるヘミングのトライアウトで常に不具合が生じていました。そこで北京汽車社は中国のオートフォーム社と提携し、サンプルのフード・アセンブリを調査しました。この事例では、フードにはロール・ヘミングを適用しました。初期のヘム幅は、フラットな直線部分のほとんどが8 mm、凸型の円形領域が6 mm、鋭角位置が4 mmと設定されています。AutoFormソフトウェアの展開機能(図2)でヘム形状をフランジの状態まで素早く展開すると、ヘミング計画のとおりにヘミング工程をシミュレーションすることが可能になります。初期の解析では、フードの3つの領域でしわが予測されました(図3)。

図3. 初期のしわ

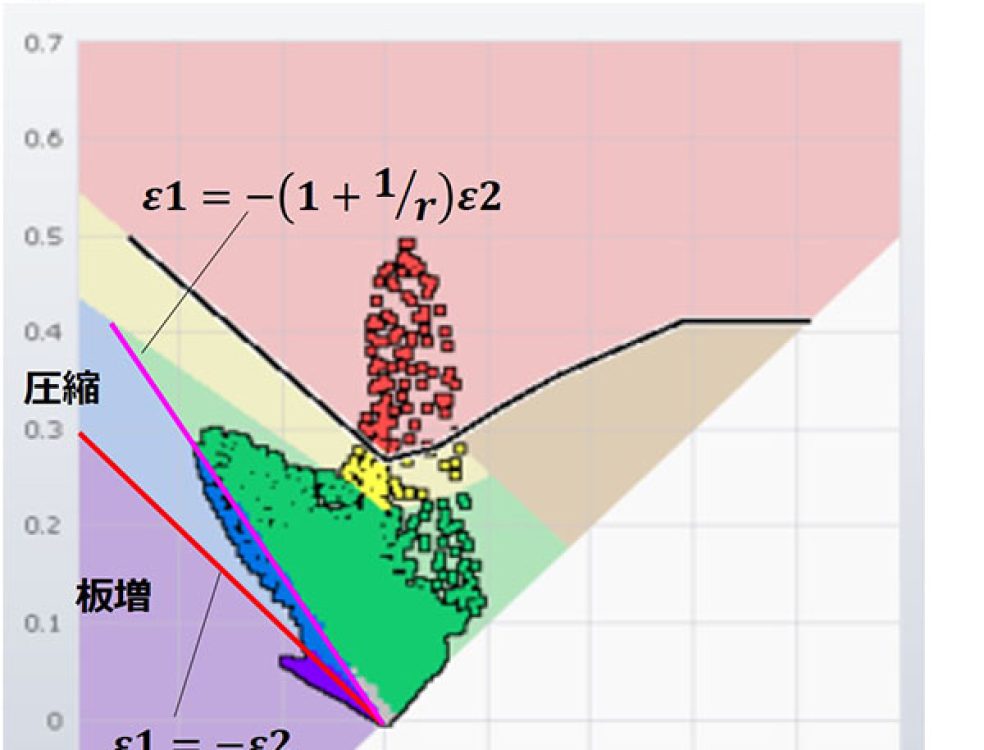

ヘミング工程中に半径で板減が生じることが、解析から予測されました。体積一定の原理によると、板厚方向に生じる板減によって、曲げ方向に伸びが生じますが、その板減がばらつくと、伸びもばらつくのです。シミュレーションで解析を行わないことには、この領域のヘム幅を正しく設定することは不可能だと言っても過言ではありません(図4)。

AutoFormソフトウェアでしわを詳細に確認することで、いつどこでしわが発生するかを特定できます。さらにはヘム幅を簡単に変更できるため、良好な結果が得られるまで、成形性を何度でも確認できます。ヘム幅を変更することでしわを解消できる場合もあれば、図5(A)の鋭角のようにヘムを適用すべきでない場合もあります。

図6に示すように、領域(B)ではヘム幅をわずかに調整するだけで、しわが大きく変化することがわかります。

最後に現場のトライアウト段階では、図7のとおり、これら3つの領域は基本的にシミュレーションの結果と一致しています。ヘム幅のシミュレーションで事前検討することで、設計要件を満たせるだけでなく、トライアウト・ループも削減できるのです。

北京汽車社では、通常最低3回のトライアウト・ループを通じて理想的なヘミング・パスを決定し、ロバストなヘミング生産を行うことで、高品質なクロージャ部品を担保しています。ループごとに関係各部門とサプライヤーが手直しを行うため、1回のループに約1か月を要します。またトリム金型では、必ず何かしらの調整が必要となります。しかし部品設計の初期段階において、AutoFormソフトウェアの「クイック・ヘミング」シミュレーションでフィージビリティの評価とヘム幅の定義を行い、エンジニアリング段階にて「アドバンス・ヘミング」シミュレーションを実施すれば、初回のトライアウト・ループで目標に定めた結果を得ることは十分に可能です。そして各ヘム・グループごとに数か月の作業工数と多額の費用を削減できます。

北京汽車社では、この成功事例をもとにAutoFormソフトウェアを活用したヘミング・シミュレーションを標準プロセスに組み込みました。以後、北京汽車社ではサプライヤーに依存することなく、自社独自でロール・ヘミングの標準を設定しています。

張薔、北京汽車社北京製造センター ME部門所属