【はじめに】

株式会社富士テクニカ宮津は、静岡県および群馬県に拠点を置き、主に自動車用金型を製造している企業で、日本国内外の各自動車メーカー様より多大なる信頼を得ている業界のトップランナーです。また、各国のお客様にも貢献できるよう現地法人を設置しています。

国内工場:三島工場、伊豆長岡工場、大泉工場

海外拠点:[北米]富士テクニカ宮津アメリカ社、[中国]烟台富士沃森技術有限公司、[アジア]フジテクニカインドネシア社

富士テクニカ宮津 三島工場

創立より67年を迎える株式会社富士テクニカ宮津は、歴史ある金型製造メーカーとして、これまで世界中のお客様に貢献してきました。

“他の追随を許さない金型を作り続ける”をトップメッセージに、全世界のお客様から品質、コスト、納期で信頼される世界最高品質を誇る大型プレス金型メーカーを目指しつづけています。

同社は常に先進的なものづくりを続けています。1979年には自動車用金型製造業界初のCAD/CAMシステムを導入しました。CAD/CAM導入は、当時の金型製作におけるデジタル化の大きな一歩でした。マスターモデルのプローブスキャンから数値データを作成し、それを基にした金型の形状加工から始めましたが、手探りでの模索が続き解決すべき課題も多くありました。それでも課題を一つ一つ克服し、やがて金型図面においても手書きからCADにいち早く移行するなど、CAD/CAMシステムを定着させていきました。導入以前は、ダイレイアウトの検討開始から金型出荷まで2年かかることもありましたが、CAD/CAMの導入によって金型製作の期間とコストを飛躍的に改善することにつながっていきました。

【AutoFormの導入】

そんな同社が他社にさきがけ、いち早く導入したのがプレス成形シミュレーションソフトウェアAutoFormです。1997年にまだAutoFormの日本での知名度がまったく無かったころに日本において2番目となる導入を決定しました。

工程設計課 CAE係 係長の清水氏は、つぎのように述べています。

工程設計課 CAE係 係長 清水康佑氏、劉春節氏、植松祐二氏

日本国内の自動車メーカーの場合、金型製作依頼があった際に、事前にある程度の検討がなされ、ダイフェース・デザインなどのデータが既に存在する状況もあります。一方で、国外の自動車メーカーの場合、ダイフェース・デザインを含む工程検討からまとめての依頼となるケースが多くあります。そのような場合にAutoFormの計算の速さ、そしてAutoForm-DieDesignerを使った形状作成の迅速さが大きなアドバンテージとなります。

【AutoForm-DieDesigner】

我々は早くからAutoForm-DieDesignerに着目し、有用性を理解していました。

AutoForm-DieDesignerを使用することで、依頼を受けてから早くに部品の成形性を確認でき、初期検討業務の工数削減を実現するとともに早くから工法を確立していくことを可能にします。またその結果、お客様により早くさまざまなフィードバックを返すことが可能となります。

AutoForm-DieDesigner導入検討に際し、富士テクニカ宮津社内での反対意見はほとんど有りませんでした。当時国内取引先との実務においては、各社のプレス成形における標準仕様に基づいた2D断面形状の評価から形状および工程設計するフローであったが、3D形状化後の検証で手戻りが多く、それを問題視していました。そのため、初期の設計時において手戻りとならないよう主要な不具合対策をあらかじめ織り込んでおく必要があると考えていたためです。

2002年にAutoForm-DieDesignerを導入し、従来型のやり方からAutoForm-DieDesignerを使って工程検討をおこなっていく仕組みに変えていきました。

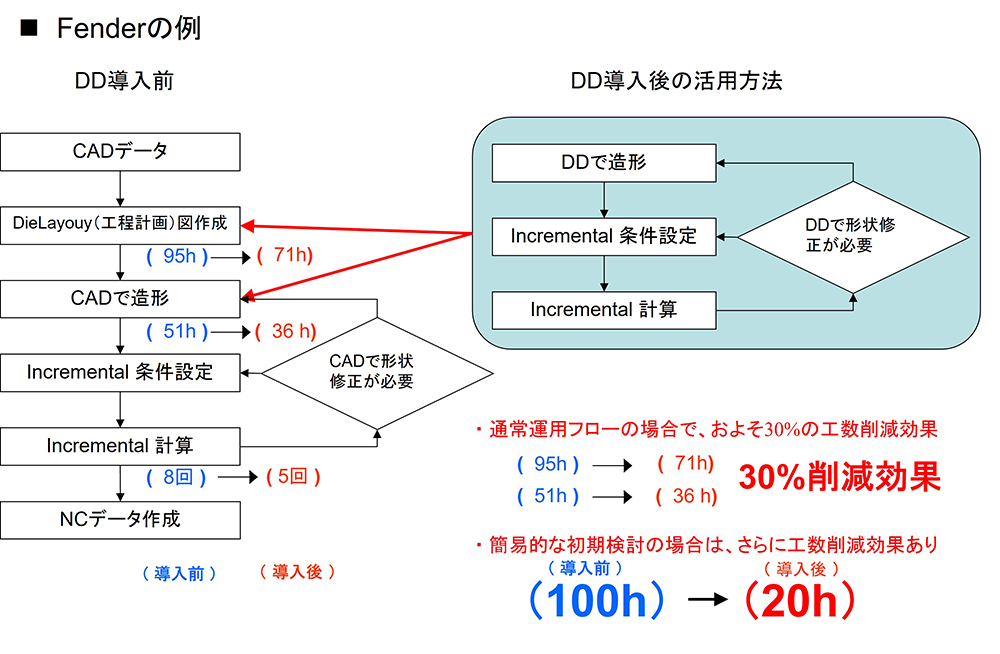

AutoForm-DieDesigner導入効果(当時)

当時、ダイレイアウト定義/CAD形状作成/シミュレーション実行において、それぞれ別々の人が業務を担当していました。CAD形状がダイレイアウトのコンセプトとマッチしていないことがシミュレーション実行後に判明したり、線ずれやショックラインなどプレス方向における部品の振り角度が大きく影響したりする場合に、その変更によってCAD形状を大きく修正しなければならないなど、検討フローにおいて何度も作業を繰り返すことも少なくありませんでした。

AutoForm-DieDesignerの導入により、たとえばCADにあまり詳しくなくても形状作成ができるようになったおかげで、3つの役割(ダイレイアウト定義/CAD形状作成/シミュレーション実行)を少しずつ統合することが可能となりました。またAutoForm-DieDesignerの機能により、おこなった検討の繰り返しを減らしていくことが出来るようになり、必要な検討工数を大幅に削減できるようになりました。

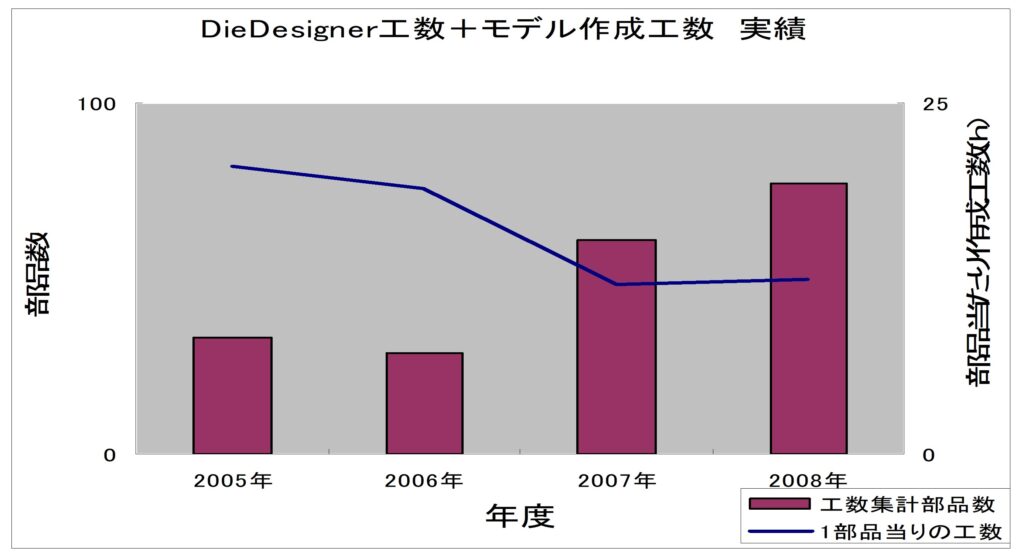

AutoForm-DieDesigner工数+モデル作成工数実績

他にもAutoForm-DieDesignerを使うメリットとして、CADでの金型形状変更よりも早く対応ができるため、頻繁な部品形状の変更にもすばやく対応できます。(車種開発の段階においては部品形状の変更はよくおこなわれます)また工程案や形状案で複数の選択肢が出てきた場合にも、AutoForm-DieDesignerを活用することで、短時間で複数案を一度にシミュレーション実行することも可能となり、効率良くより最適な結論を導き出すことが可能となります。それによって最終的な金型製作用のデータについても品質を大幅に向上させることができるようになりました。これを二十年以上も前から取り組んでいます。

工程設計課 CAE係 大泉担当 久保田一陽氏、清水和宏氏、住谷嘉仁氏

同社はアウトプットの質の向上と業務効率のさらなる向上に向けて惜しみない努力を続けています。AutoForm-DieDesignerの導入により、1部品あたりにかかる必要な検討工数も減り、こなす仕事も増えていきました。それを自信につなげ、さらに日本国内外において顧客の信頼を獲得していきました。

さらにその後も同社の業務フローの変革は続き、パネルの測定業務において新規での設備導入も早くからおこなってきました。非接触式3Dスキャンです。

金型トライアルで払い出されるパネルを3Dスキャンし測定をおこないますが、同社では基本的に毎トライアルおよび全ての工程パネルのスキャンをおこないます。これは各パネルの履歴を確認し、どの段階のどの工程が不具合に対して最も影響を及ぼしているのかを見極めるためです。その見極めによって、最も不具合要因に対して直接有効かつ最適な対策が何かをより検討できるようになります。

またその3Dスキャンデータの活用として、シミュレーション結果との比較も実施します。比較により、結果と一致しなかった箇所について考察をおこない、次回シミュレーション実施時へのフィードバックとして、より一致率を上げていけるようにします。この業務フローがループとなることで、同社の技術力はさらに高まっていきます。

【AutoForm-Sigmaの活用】

同社における近年の取り組みの1つとして、AutoForm-Sigmaを活用した工程設定の最適化検討が挙げられます。

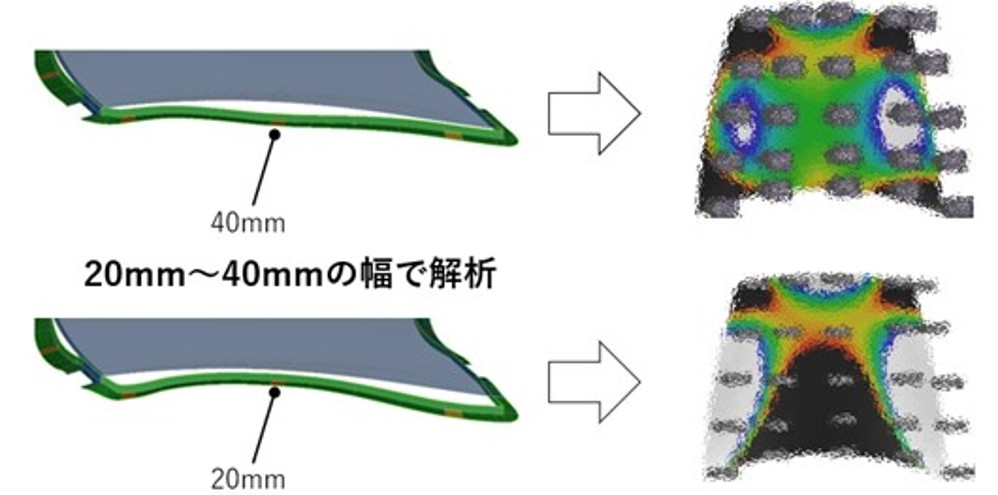

一例として、自動車のボンネット部にあるフードという部品があります。そのフランジを曲げる工程において、最小限にパネルのスプリングバックを抑える工程設定の検討が必要です。その中でも曲げ金型のエントリータイミングにおいて最適な深さを決めることが課題となります。そのような検討において、AutoForm-Sigmaの活用を検討しています。さらにAutoForm-Sigmaを活用することで、曲げのエントリータイミングだけではなく絞り工程の金型加圧やあるいは金型のギャップなど、工程をまたいだ複数の項目で幅を持たせた解析が可能となります。そうすることで各項目の寄与度がどのくらいかを確認することもできるようになり、それぞれのケースにおいて曲げ金型のエントリータイミングの影響がどのくらいなのかを確かめることも可能となってきます。

同社は常に先進的なものづくりを追求しており、これからも業界のトップランナーとして技術を磨き続けていきます。“他の追随を許さない金型を作り続ける”をトップメッセージに、全世界のお客様から品質、コスト、納期で信頼される世界最高品質を誇る大型プレス金型メーカーを目指しつづけます。

(企業概要)

株式会社富士テクニカ宮津

設立:1957年2月

所在地: 本社・三島工場 静岡県駿東群清水町的場20番地

代表者:代表取締役社長 長谷川 浩様

資本金:10億円

売上高:70億円(2023年3月期)

従業員数:397名(2023年9月度現在)

事業内容:自動車用プレス金型の製造、自動車用内装金型の製造、建機・建材用金型の製造、検査治具の製造、各種技術サービスの提供

URL:https://fuji-miyazu.co.jp/