【中国事例】 FAW-TD:シミュレーション解析によるフェンダの寸法制御と調整

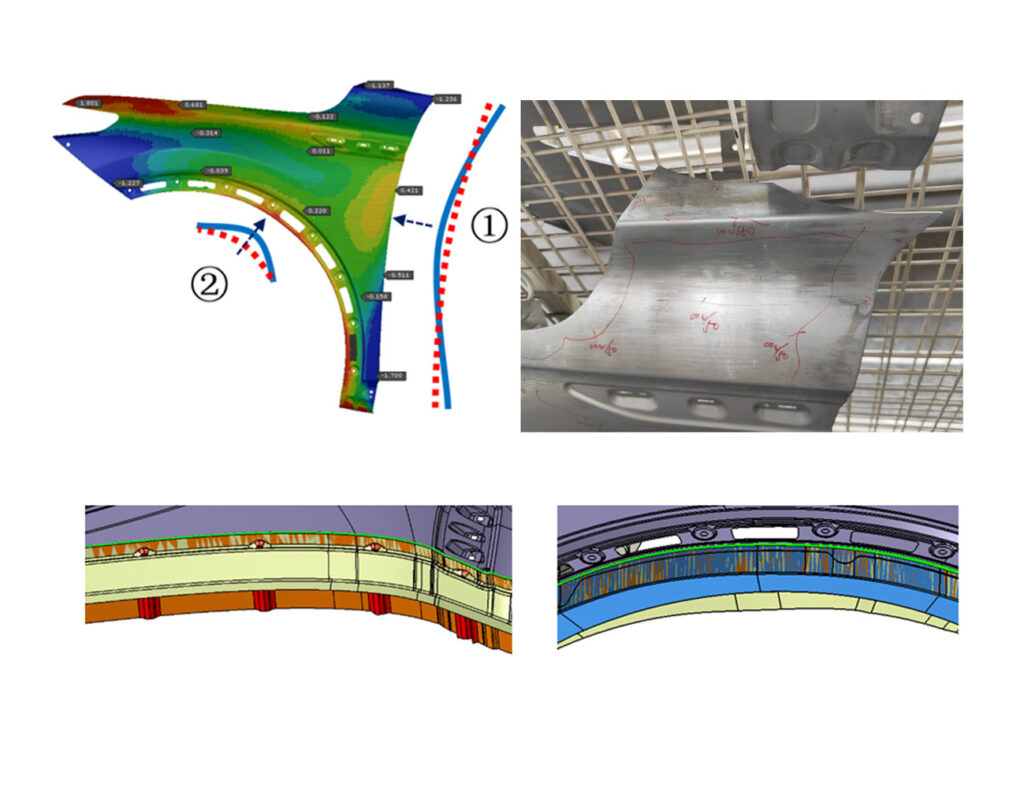

フェンダは、プレス成形工程が非常に複雑で、他のBiW(ホワイトボディ)部品と多くの合わせ面を共有しています。そのため、寸法精度と面精度ともに細心の注意を払う必要があります。本稿ではAutoForm解析を用いて高品質のフェンダを作成する方法について詳しく説明します。 基本部品および検査治具 図1. 部品設計&測定ツール設計 この部品のプレス成形には、ドロー、トリミング、フランジ、カムフランジ、リストライクの、合計5つの工程(5-OP)が計画されています。 図2. プレス成形工程の設計 AutoFormで成形性とロバスト性を検証した後、各工程のスプリングバック結果は次のとおりでした。 図3. 各工程のスプリングバック結果 OP40(カムのリストライク)では、Aピラー領域に顕著な寸法のばらつきが見られ、中央部が上方にクラウニングし、両端が下方に移動していることが明らかになりました。この不具合は見込み補正で修正したくなるのが当然ですが、しかし工程改善によってスプリングバックを最小限に抑えることが最善策です。過度な見込み補正による悪影響を回避できるためです。 図4. 初期スプリングバックの結果 Aピラー側およびホイールハウス部分の寸法精度が低いことが確認されたため、以下の方法で改善を図りました。 図5. 工程調整 • ゲイナー形状の追加: このステップにより、Aピラー側のフランジ加工時の材料の伸びの大部分が緩和され、 寸法偏差が緩和されます。 • フランジ加工タイミングの調整: ホイールハウス部分のフランジ加工タイミングを再設計します。 調整によって両領域のスプリングバックは大幅に緩和され、寸法は公差内に収まりました。さらにスプリングバック全体の分布も改善し、その後の見込み補正が容易になりました。 図6. 工程調整後のスプリングバック クランプシナリオの検討とクランプとスプリングバックの評価 クランプはパネルの寸法精度に大きく影響します。クランプが不十分だと、大抵の場合はスプリングバックのデータが非現実的になります。初期段階の検証を経て、以下のクランプ方案を用いることになりました。 部品を車両位置で測定し、最小クランプコンセプト(MCC)を適用しました。○は基準点システム(RPS)のクランプポイント、△はパイロットポイントを表します。2つのパイロットポイントがパネルを自重で固定し、XY方向の動きを制限し、6つのクランプがパネルをY方向に固定しています。 前述の工程調整と組み合わせることで、以下のスプリングバックの結果が得られました。 図7. MCC方案を用いたスプリングバックの結果 クランプとパイロットの荷重についても検証しました。クランプ荷重が過大になると、一般的にパネルがひずみ、スプリングバックのデータの信頼性が低下します。ここでは各クランプの法線荷重は 5N 未満であり、パイロット荷重はパネルの重量と等しく、シミュレーションの信頼性が確認できました。 見込み補正の方案 スプリングバックの結果から、ビーク部(No.2)、Aピラー(No.3)、ドッグレッグ部(No.1)に局所的な見込み補正を行うことにしました。OP10~OP40でこの見込み補正を行い、OP50では基準部品のサーフェスを使用しました(図8)。 図8. 見込み補正の方策 さらにAutoFormサーフェスへこみの結果や過去のプロジェクトで得た知見から、枠内で面精度に不具合が生じる可能性があると予想されました。この不具合に対処するため、その領域にローカルクラウニングの見込み補正を適用しました。 図9. サーフェスへこみ値が0.1 mmに到達 図10. ローカルクラウニングの見込み補正 これらの方案を適用した結果、クランプで拘束する方法の2つにおいて、スプリングバックの結果が改善されました。 図11. 2つの方法でクランプを拘束した場合のスプリングバック その結果、トライアウトパネルは測定ポイントの 91.3% が公差内に収まり、高品質なものになりました。シミュレーションと実際の結果は 0.5 mm 未満の誤差と、高い相関性を示しました。 図12. […]

【インド事例】 トライアウトの生産性向上:AutoForm を活用した金型たわみ解析

トライアウトではどの作業に最も高いスキルが求められるでしょうか? 答えは「ダイスポッティング」です。本稿では、さまざまな設備パラメータ、特に金型のたわみがダイスポッティングに与える影響、そして製造工程におけるデジタルエンジニアリングを活用した「フロントローディング」がトライアウト全体の時間をどのように短縮できるかを、オートフォーム・インディアのアプリケーションエンジニア、Sameer Chudnaik が解説します。 図1. トライアウトにおける手作業でのスポッティング 問題提起 トライアウト時間の約 35% から 40% は、初期のダイスポッティング作業に費やされます。特に主要部品の場合、品質改善を担う熟練のエンジニアには過大な負担がかかります。そのため品質改善業務が期日に間に合わない場合も稀ではありません。 負担過多の原因と工程改善を通じた緩和策 ダイスポッティングは、プレスの平行度、加工ばらつき、加工精度(加工中のカッターの摩耗など)といったさまざまな設備や工程のパラメータが影響を及ぼすため、難易度の高い工程です。本稿では「プレスと金型のたわみ」が与える影響に着目した検討を行います。 シートの変形中にはモーターから負荷がかかり、金型、ラム、ベッドが継続的にたわみます。通常、最大のプレス荷重は下死点で発生するため、経験則を用いて金型のたわみ値を計算することは困難です。金型のたわみは、以下のようなパラメータに依存します。 ダイにかかる引張力 ダイがプレス面積に占める割合 3D ダイフェースのバランス 金型の剛性 トライアウトでのスポッティングの時間が長引くことのないように、シミュレーションを用いてたわみを見込み補正する必要があります。 たわみの影響について 図 2. 左)負荷のない状態で金型が閉じると(BDC)上型と下型は直接接触します。 右)負荷がかかった状態で金型が閉じると(BDC)上型と下型はたわみます。 トライアウトでは、たわみによってシートの拘束条件が不均一になります。トライアウト担当エンジニアは、シートの両面に塗料を塗布し、ダイスポッティングを行います。これは手作業で行うため、熟練した技術が求められます。上型と下型のサーフェスを正確に一致させるスポッティング工程には、膨大な時間がかかる場合もあります。 手作業で行うスポッティングの工数を最小限に抑えるため、多くの企業では独自の手法を採用しています。 図 3. パンチとダイのたわみを補正する上で、上型のみにオーバークラウンを施しています。 下型のパンチはマスターとしてそのまま使用します(クラウンは適用しません) したがって、ダイのオーバークラウンは以下のとおり算出します。 ダイのオーバークラウン = ダイのたわみ + パンチのたわみ さらに調査を進める中で、プレス成形シミュレーションのファイル、金型設計の金型ソリッド、鋳造やプレスの弾性モデルなどの入力データを用いて、ダイのたわみを解析しました。ダイのデザインがない場合は、下図に示すように、AutoFormの基礎構造生成モデルを用いて金型ソリッドを生成することができます。 図 4. 上型のダイで 0.4 mm、下型のパンチで 0.5 mm の最大たわみ値が確認されました 経験則をもとにダイフェースのオーバークラウンを行う企業もありますが、金型の中心部にオーバークラウンを施しても、多くの場合、実際のたわみパターンは想定通りになりません。右図のように、トランクリッドのパネルでは、金型の最大たわみは中心からずれた位置に生じています。実際の最大たわみポイントは、形状や荷重分布によって異なります。 CAD ソフトウェア上にて、ダイの中心部を最大のたわみポイントとしてオーバークラウンを手作業で決定すると、トライアウト時に誤差が生じる可能性があります。実際の金型のたわみを正確に計算するには、手作業ではなくAutoForm などの高機能ソフトウェアを活用すべきです。金型のたわみをシミュレーションすることで、切削加工に適したオーバークラウンサーフェスを生成することができます。 最終的には、上型のダイと下型のパンチの両方のたわみデータをもとに上型をオーバークラウンすることに決定しました。下図はAutoForm を活用して生成したオーバークラウンのデータです。これは切削加工に使用できるものです。 図 5. […]

LINGYUN中国社の成功事例: サイドレールのアセンブリにおける溶接ひずみの予測と最適化

NIO中国社: BiWアセンブリのシミュレーションを活用して電着や焼付け塗装後の熱変形を排除

電着や焼付け塗装などの加熱・冷却処理を行うと、ホワイトボディ(BiW)のボディサイドアウター部分に座屈や波打ちといった恒久的な塑性変形が発生することがあります。このような不具合は車両の品質に大きな影響を与えます。一般的に、変形が生じる原因として以下の要因が考えられます。 加熱や冷却を通じて、サイドアウターパネルとインナーパネルの間に局部的な温度差が生じると、冷却後にアウタースキンパネルのサーフェスが不均一に変形し、不具合が発生することがあります。 ハイブリッドBiWでは、鋼材とアルミニウムの線膨張係数の違いが、加熱や冷却を繰り返すことで、鋼材のサイドアウターパネルのサーフェスに局所的な塑性ひずみが生じることがあります。 鋼材とアルミニウムのハイブリッドBiWでは両方の不具合が同時に生じる可能性があり、鋼材またはアルミニウム単一のBiWよりも不具合が頻発する傾向にあります。トライアウトや生産段階で対処する場合、複数部門による広範な検証対策が必要となるため、特に効率が悪くなります。 しかしCAEシミュレーションツールを活用して初期の製品開発段階で不具合を識別し、検証を行えば、これらの不具合を効率的に排除することができます。このように後工程を見越した対策を講じることで、量産時の不具合やその深刻度を大幅に軽減できます。 本稿ではAutoForm Assembly 熱硬化モジュールを活用した不具合の解析およびその回避策についてご紹介します。 AutoForm Assembly 熱硬化モジュールを活用した焼付け塗装のひずみ解析 シミュレーションでは、結果に大きな影響をおよぼす加工条件を、材料カードで正確に設定および定義する必要があります。 線膨張係数はAutoForm Assemblyによる焼付けのシミュレーションにおいて、最も大きな影響があるパラメータです。 熱伝導率は、材料の熱伝導のしにくさを示します。 対流熱伝達率は、流体と固体のサーフェス間の熱伝達能力を表します。これは焼付けのシミュレーションにおいて、シミュレーション対象物と周囲環境に対して定義します。 前処理 解析の前処理、つまりシミュレーション設定には複数の工程が必要となります。 まず材料の板厚方向、材料の板厚、材料モデル、熱力学パラメータなどを設定します。本稿の対象であるインポート済みのサブアセンブリを図1に示します。 工程計画ステージでは、工程数や各工程で組み立てる部品/サブアセンブリを決定し、図2に示すとおりアセンブリシーケンスツリーを作成します。 図1:AutoForm Assemblyにインポートしたサブアセンブリ 図2:アセンブリシーケンスツリー 組付け治具への設置と固定を行う際には、各部品/サブアセンブリの接合時に安定性が担保されるように、工程ごとに設置順序(図3)、設置方向、位置決め、クランプの方策を検討する必要があります。 次に接合と接着です。本件ではスポット溶接、接着(図4)、FDSを使用しますが、FDSはまだソフトウェアに実装されていないため、代替モデルとしてリベットを使用します。 図3:設置順序 図4:シミュレーションで使用する接着 シミュレーションでは最後に熱力学パラメータ(線膨張係数、熱伝導率、対流熱伝達率)を部品や材料ごとに定義します。熱伝達率は、鋼材で45mW/mmk、鋳造アルミニウムで220mW/mmk、熱間プレス成形の鋼材では23.3mW/mmkに設定します。 また本体と周囲環境間の対流熱伝達率は0.02mW/(mm^2・K)に設定します。 さらに焼付け時の加熱時間と温度保持時間は、実際の加工条件に合わせて設定します。 シミュレーション結果の考察 サイドパネルの変形をシミュレーションする場合、その結果の品質は、主に変形の程度とバーチャルオイルストーンの性能によって決まります(図5)。 図5:サイドアウターパネルの変形 図6:ボディサイドのアセンブリにおけるアルミニウム押出ビーム材 サイドアウターパネルの下側部分に1.9mmの著しい膨張が見られますが、これはアルミニウム押出ビーム材の線膨張係数が他の鋼材パネルよりも高いことに起因します(図6)。 この変形は加熱や冷却から生じたものです。もし塑性変形の値が滑らかな勾配をもって変化し、局所的に急激なばらつきを持たなければ、実際の車両では面ひずみはほとんど検出されません。そのため、この塑性変形の量を構造的な剛性の指標として、構造設計の初期段階における剛性の最適化のために使用することができます。 図7はバーチャルオイルストーンの結果を示しています。Bピラー下部の両端で最大0.17mmという急激な値が確認されました。これらの結果から、この領域で波打ちが生じていると結論づけることができます。 図7:X方向のバーチャルストーニングの結果 図7の結果は加工条件下でのへこみや波打ちといった面ひずみの可能性を示唆しています。したがって、この結果を焼付けによる変形の影響を受けた面精度の最終評価の指標として使用します。 シミュレーション結果の検証 図8および図9では焼付けの前後における実際のアウターパネルを比較し、変形傾向とシミュレーション結果との相関性を紐解きます。 図8:焼付け前のBiW 図9:焼付け後の状態 Bピラー下端付近では膨張による変形が検出され、図5が示す傾向と一致します. 図10:焼付け後のBピラー部分のスキャン結果 図10にスキャン結果が示されているとおり、焼付け後にBピラー領域には正規寸法からの偏差が生じます。図5と比較すると、膨張による変形は傾向と分布の両方でシミュレーション結果と高い相関性があり、焼付けによる変形のアセンブリシミュレーションは非常に高精度であることがわかります。 まとめ サイドパネルの焼付けによる変形は、自動車業界における長年の課題です。この不具合に対処するためには、既存の解析ツールでは限界があり、構造的な剛性の設計がどのように影響するかを効果的に評価できませんでした。従来は、余分な補強材を追加するなどの対応がとられてきましたが、これにより効率が低下し、コストも増加していました。しかし熱硬化のシミュレーション技術が採用されたことで、サイドパネルの焼付けによる変形を正確に評価できるようになり、構造設計を効果的に改善することが可能になりました。この手法により、車両製造時の不具合に関連するリスクが大幅に低減され、余分な補強材のコストも削減可能となりました。 さらにこのタイプの解析は、複数の材料タイプを使用したドアなどの他のサブアセンブリにも適用できるため、潜在的なメリットはさらに広がります。 NIO社のコメント デジタルシミュレーション担当部署のリーダーであるトゥ氏は、このような不具合対応を広範に適用できる可能性について示唆しています。「ハイブリッドBiWを扱う多くの企業が焼付けによる変形の不具合に悩まされています。AutoForm Assemblyを活用して初期段階から対策を講じることで、トライアウトや量産における潜在的な損失を削減することができます」 著者について シャオウェン・トゥはデジタルシミュレーション技術部を率いるほか、NIO社フォーサイト製造技術部門に属するプレス成形工程に精通した技術者でもあり、自動車業界で22年の経験と数値シミュレーション技術に精通しています。 ペンペン・リュウ・シャオキアン・パンは、NIO社フォーサイト製造プロセスイノベーションセンター部門の主要メンバーです。 […]

ハイテン材における最適なスプリングバック抑制形状を AutoFormで短時間に特定

自動車のボディシェル部品などの開発・設計・製造を手がける広島の大手自動車部品メーカー(以下、A社)は現在、取引先の自動車メーカーから見積もり依頼が寄せられる前の段階から、製品形状や金型に関する対策を事前検討しておき、受注後はスピーディに製品を提供する金型づくりを目指しています。その評価手段として、初心者でも活用でき、プレスのあらゆる業務をカバーするAutoFormのシミュレーションソフトを活用。ハイテン材におけるスプリングバック抑制形状の検討に用いた結果、最適な形状の割り出しに成功しました。検討時間は従来の解析手法と比べて76%の削減が見込まれ、開発の生産性向上への貢献が期待されています。 広島県の製造業の生産性向上を目指す「デジタルものづくり塾」 取引先の要求に合わせた生産性の向上が求められる中、自動車部品の開発設計から量産まで一貫して手掛けるA社が目指している業務プロセスは、ファーストトライ品で要求規格内の製品を作る「修正のない金型づくり」です。そのためにはこれまでのように金型育成の段階に移行してから対策を考えるのではなく、自動車メーカーから見積もり依頼が寄せられる前の段階から工法を検討し、先を見越して製品形状や金型に関する対策を検討する取り組みを進めています。 そんなA社が「ハイテン材のスプリングバック抑制形状」を検討するに至った背景には、広島経済同友会のものづくり委員会が企画した「デジタルものづくり塾」への参加がありました。ものづくり委員会は、広島県の製造業、特に中小企業の生産性向上を目的に2017年に発足したものです。2018年には活動の1つとして「デジタルものづくり塾」が発足し、県内の中小企業が集まりプレス金型の成形シミュレーションについて学ぶことになりました。同塾で使用するシミュレーションソフトには、共通のツールとして初心者でも簡単に扱える敷居の低さが特長であり、プレス部品のエンジニアリングチェーンを総合的にカバーするAutoFormが選ばれました。 プレス金型の成形シミュレーションで高いノウハウを持つA社は、2018年の第1期「デジタルものづくり塾」から参加しています。その中で、人材育成や生産性向上の面で一定の成果が見られたことから、2019年からの2期目の活動にも加わり、独自テーマとして「ハイテン材のスプリングバック抑制形状」を設定しました。 AutoFormを活用してハイテン材のスプリングバック抑制形状を検討 近年、自動車の燃費向上や安全性能向上の背景からハイテン材の使用率が増加傾向にあり、A社においても1000MPaを超える超ハイテン材が約3割を占めています。2018年には1310MPaの高張力鋼板も採用され、スプリングバックの問題を見逃せなくなっているのが現状です。同社では、以前からトライ型を用いて成形性やスプリングバック量を確認していたものの、1000MPa超級のハイテン材は工法や見込みの対策だけでは限界があり、金型製作後の精度育成でも多くの工数を費やしてしまいます。 そこで製品精度を狙いの公差に入れるため、ハイテン材のルーフレインフォースメントの工程設計において、工程変更、金型の構想変更、形状の見込み方法の変更などを試しながら、最適な方法を探ってきました。見込みの方法としては、部品の曲率をルーフの曲率より小さくするのが一般的ですが、加工圧の不足、見込み量の限界などの問題があります。そこであらかじめ製品形状の評価段階でスプリングバックを抑制する形状を付けることで、形状の見込み量を少なくすることを検討することにしました。 今回、A社がハイテン材のスプリングバック抑制形状の検証に用いた部品は、材料SPCN118YL-N、板厚1.2mmのルーフレインフォースメントです(図1)。検証では、車種固有の形状によって影響が生じる穴・座面・トリムラインなどはすべて除去。製品中央の縦横断面を基準にスプリングバック検証のモデルを作成し、抑制に最適な形状を特定していくことにしました。また、同社がこれまで社内で実施してきたシミュレーションと、AutoFormを使ったシミュレーションを比較し、両者の違いも改めて検証しています。 現状のスプリングバックを分析し、応力除去によって影響を与える形状を切り分け 最初に基準として、現状の工法で作成したルーフレインフォースメントの形状でスプリングバック量をシミュレーションしました。その結果、製品端部の横断面で最大15.8mmのスプリングバックが発生していることを確認しました(図2)。 一方、製品の曲率が変化している部分(折り曲げが発生している部分)には、プレスで「シワ」を潰したことによる圧縮応力が発生しています。スプリングバックは製品の中央部から発生しているため、シワ潰しによる圧縮応力とスプリングバックとの相関関係はわかりません。そこでA社は、曲げによって発生した応力(形状)がスプリングバックに与える影響を改めてシミュレーションで確認してみることにしました。 スプリングバックに影響を与える応力(形状)は、ベース形状のシミュレーション結果をもとに、a)製品端部、b)シワを潰した応力発生部、c)製品中央部の3カ所にあると想定。その3カ所から応力を部分的に除去し、スプリングバック量の変化を検証する影響分析を実施しました(図3)。 すると、a)の製品端部の応力除去では、スプリングバック量にほとんど変化が見られませんでした。一方、b)のシワを潰した応力発生部を除去すると、スプリングバック量は従来の15.8mmから12mmへと改善。c)の製品中央部の応力除去では、スプリングバック量が従来の15.8mmから4.9mmへと劇的に変化しました。 この結果から、スプリングバックに大きな影響を及ぼしているのは、c)の製品中央部の応力であることがわかりました。 形状変更機能により製品形状にビード形状をスピーディに追加 次のステップでは、応力の影響が大きかったc)の製品中央部分をさらに細分化し、断面の「たて壁部」「上面」「下面」の3カ所について、どこの応力がスプリングバックに影響しているかを確認しました。すると、下面の影響が大きいことが明らかになります。 そこで改善案として①シワ潰しをなくす方法と、②製品内側のスプリングバックに対してバックを拘束する形状を追加する方法の2つを検討しました。まず、①のシワ潰しをなくす対策では、シワ発生部の製品形状を深くし、断面実長を増やすことで対応しました。その結果、スプリングバック量は従来の15.8mmから11mmまで改善されました。 次に②のスプリングバックを拘束する形状を追加する対策では、応力を除去するために製品底面に縦長のビード形状を追加するアイデアを採用しました。ビード形状を加えたことでスプリングバック量は15.8mmから8.2mmまで改善しましたが、新たに追加ビードの断面外側に大きなスプリングバックが発生する問題が発生します。そこで改めて、ビードを細かく分割する方法を考案し、再度検証した結果、断面外側のスプリングバックはなくなり、スプリングバック量も9.8mmで落ち着きました(図4)。 A社では、このビードの最適な形状や分割の長さを検討するために、ビードの造形に形状変更機能を用いて行いました。通常、製品形状にビードを追加する場合、ビード形状や分割長ごとにCADでモデリングする必要があります。対して形状変更機能なら寸法の変更のみで簡易に変更が可能で、短時間で多様なパターンのビード形状の造形ができるため、検討時間の短縮につながります。 追加のビード形状を座面形状に変更、AutoForm-Sigmaで最適な座面位置を算出 これらの対策を踏まえて新たなルーフレインフォースメント形状を作成し、スプリングバック量を解析した結果、ベースの15.8mmから6.6mmまで改善されました。しかし、ビード形状を追加すると、プレス時の加工圧が約140トン増加するという新たな問題が発生します(図5)。 機能や組付け用の模様なども考慮すると、さらに大きな加工圧が必要となるため、プレス機の加圧限界を考慮すると現実的な方法ではありません。そこで、加工圧の増加を最小限にとどめるため、A社はビード形状ではなく、丸形の座面形状で代用することを考案しました。 丸形の座面をどの位置に配置するかの検討については、手作業で計算すると膨大な時間と手間を要するため、設計パラメーターの寄与度の分析ができるAutoForm-Sigmaを活用しています。最初に設計パラメーターの変動範囲を定め、AutoForm-Sigmaを実行すると、座面の位置を自動で動かしながらAutoFormでスプリングバック計算までを実行します。そこで得られた結果を統計的に分析することで、スプリングバックが最小となる座面の位置を割り出すことができます(図6)。 AutoForm-Sigmaでシミュレーションし、最良となる座面の位置を決定した結果、ビード案と同等のスプリングバック量を維持しながら、加工圧を約100トン減少させることができました。結果として既存のベース形状からは40トンの加工圧の増加で済み、スプリングバック量も最大5.1mmに収まっています(図7)。 量産時のバラツキを低減し、ロバスト性の高い生産プロセスの確立へ 以上の結果から、ルーフレインフォースメント想定モデルでは、製品底面に丸形の座面を追加することで、スプリングバックの抑制が可能であることを特定できました。AutoFormを活用した結果、座面の最適位置算出にかかる時間は、既存のCADと解析ソフトの組合せでは7.5時間かかっていたものが、AutoForm-Sigmaを使った場合で1.8時間と、76%の短縮に成功しました(図8)。結果として分析者のリソースを、より重要な業務に割り当てることが可能になり、生産性や品質の向上が期待できます。 A社では、次のステップに向けた課題として、次期車種への形状折込みに向けて対策方法の選択肢を増やし、自動車メーカーに対して効率よくスピーディに対策を提案することを挙げています。 今回の取り組みにより特定の材料に関する検証はできましたが、残された課題は量産移行時のバラツキ対策です。量産時には、特に材料ロットがかわると成形品の板厚やスプリングバック値に差が出たり、加工圧にもバラツキが発生したりします。スプリングバックの大きなバラツキは部品の組付けに影響を及ぼすため問題になります。そこでA社は今後もAutoForm-Sigmaを活用し、公差の範囲内に収まるようパラメーターを動かしながらバラツキの分析・検証を重ね、ロバスト性の高い生産プロセスを確立していく考えです。 (図8)

業務プロセスのアセスメントで課題を洗い出し 技術レベルの向上とトライ回数の削減に取り組む

業務プロセスのアセスメントで課題を洗い出し 技術レベルの向上とトライ回数の削減に取り組む 大阪と福岡に拠点を置き、トヨタを中心とした自動車用ボディー部品のプレス金型の設計・製作を手がける株式会社ウチダ。長年にわたりAutoFormのシミュレーションソフトを活用している同社は、効率的な金型製造を目指して、オートフォームジャパンと共に既存の業務プロセスの課題を洗い出しました。100年に一度といわれる変化の激しい業界において、さらなる成長を求めるウチダは、社員1人1人のレベルアップ、特にエンジニアの技術力の強化によりトライアウト工数、コスト改善が進むことを強く認識し、“あるべき姿”の実現に向けた取り組みを始めています。 EVの台頭など「100年に一度」の大変革期、プレス金型メーカーにも大きな影響 自動車ボディー部品用のプレス金型を設計・製造するウチダは、業界のパイオニアとして常に新たな取り組みにチャレンジしています。車体の軽量化に欠かせないハイテン材(高張力鋼板)の金型成形にはどこよりも早く取り組み、超ハイテン材のセンターピラーの金型を世界で初めて実現しました。現在の主な取引先は、トヨタ・ダイハツを中心としたTier1のサプライヤーです。2020年には同社の技術力が評価され、中小企業庁による「はばたく中小企業・小規模事業者300社」に選出されました。 現在、世界中で電気自動車(EV)の開発競争が激化し、自動車業界全体が「100年に一度の大変革期を迎えています。EVシフトが進めば、自動車の部品点数は大幅に減ると言われています。エンジン車がすぐになくなるわけではないものの、中長期的にはEVの勢力が大きくなり、エンジン系、ブレーキ系、排気系の部品は厳しい状況に陥る可能性が高いと言われています。市場参入者の多様化で、日本の自動車メーカーは、EV先進国の中国、韓国、さらにはヨーロッパ、アメリカ等のライバルとの競争を勝ち抜いていかなければなりません。こうした状況に対して、代表取締役社長の内田祥嗣氏は次のように語ります。 株式会社ウチダ 代表取締役社長 内田 祥嗣 氏 「ボディー部品の金型成形を中心とする当社は、EV化の波を今すぐ に受けることはないと想定しています。とはいえ、プレス金型メーカーは、OEMメーカーや、Tier1のサプライヤーの影響を大きく受けることになり、先行きが見通せない不安は抱いています。EV化で製品ラインナップが増えれば、ボディーのデザイン変更が多く発生するかもしれませんし、短サイクルで市場に出したいという要望も増えてくるかもしれません」 目の前にある経営課題としても、カーボンニュートラルやCO2削減への対応があり、加えて資材の高騰や円安の影響も大きくなっています。こうした中、内田氏が将来に向けて最も重視しているのは、会社全体の技術レベルの底上げです。 「世の中がどのような方向に行こうとも、作る人を育て、技術レベルを高めることが一番です。私たちのミッションは取引先の期待に応えることであり、エキスパート集団としてさまざまな課題をクリアする新しいプレス金型の開発に取り組みながら、サプライヤーの成長に貢献していくことです」(内田氏) 次長 國原 斉 氏 業務プロセス(As-Is)を見直して、あるべきプロセス(To-Be)を議論 世界トップクラスの技術力を目指すウチダでは、シミュレーション技術の採用にもいち早く踏み切り、2002年にAutoFormを導入しました。現在は、AutoFormを4台、他社のシミュレーションソフト1台を利用し、AutoFormでは成形性検討を、他社ソフトでは精度見込みを行っています。 AutoFormを導入以来、オートフォームジャパンと定期的にコミュニケーションを取ってきたウチダは、両社による新たな取り組みのひとつとして、トライアウトの改善に向けたシミュレーション設定と業務プロセスのアセスメントを2021年7月から開始しました。アセスメントを通して業務プロセスの課題を洗い出し、“あるべき姿”の実現に向けて改善を図ることが目的です。デジタル技術を活用してリソースを創出し、エンジニアの技術力の向上を実現することで、金型成形の付加価値は高まり、「100年に一度」の変革期を乗り切る競争力を強化することが可能になります。次長の國原 斉氏は「シミュレーションの専門家に客観的な視点で評価していただき、改善点が洗い出せることは非常に有益だと思い、アセスメントを受けることにしました」と振り返ります。 アセスメントは、「ディスカバリー・フェーズ」として、現在の業務プロセス(As-Is)を洗い出すところから始まります。そして、あるべきプロセス(To-Be)を議論し、As-IsとTo-Beのギャップをどのように埋めていくことができるのかを考えていきます。ウチダでは、見積、受注から、見積、成形性検討、精度見込み、型製作、トライアウト、ホームライントライアウトまですべてのフローを洗い出し、業務フローの個々のフェーズに対してシミュレーションソフトをどのように活用しているか、そこではどのような問題が発生しているかなど、デジタル活用の実態を掘り下げていきました。 「業務フローの洗い出しや精査の作業は、2021年9月から3~4カ月かけて実施しました。具体的には、見積から型製作データ作成までの業務プロセスを、数回のインタビューをもとに作成。シミュレーション設定がトライアウトを再現するために妥当であるかをアセスメントしました。逆に、トライアウト現場を確認し、シミュレーション通りのトライアウト実施になっているかをアセスメント。さらにトライの回数、精度の修正回数、部品、顧客ごとの収益など、詳細な情報を過去1年にさかのぼって調査し、すべての資料をオートフォームジャパンと共有して現状分析を行いました」(國原氏) SE検討における設計提案プロセスの追加でトライ回数の削減が可能 アセスメントによって自社の技術力を客観的に評価し、技術レベルの向上へ 2022年3月、オートフォームジャパンは分析した業務プロセスをもとに“あるべき姿”のプロセスを提示し、改善のポイントと、それによる見込み効果を提示しました。評価結果について、係長の桑原 拓也氏は次のように語ります。 係長 桑原 拓也 氏 「業務プロセスについては、今までの見積工程の前に、成形性やロバスト性をシミュレーションで確認するSE検討を追加し、必要に応じて部品サプライヤーに製品形状の変更提案依頼をかけることでトライアウトの回数が減らせるという報告でした。さらに、既存の精度見込みに改善余地が多くあり、成形性検討から精度見込みまでを1本のシミュレーションソフトで統一することで効率化が進むことが分かりました。また、シミュレーションをやり切りデジタル上での金型バイオフを行うために品質基準の見直しも含めてトライアウトの回数が減らせるという分析もありました。結果として、AutoFormのソフトの追加、新たなリソースの投資が必要だとしても、数千万円のコスト削減ができることが提示されました」 SE検討における設計提案プロセスの追加は、事前の問題消し込みによる後工程の負荷軽減につながり、計り知れない効果を生む可能性を秘めています。一方で、SE検討ではOEMメーカーやTier1サプライヤーの理解と協力が不可欠であり、ウチダ単体で進めることが難しい取り組みです。 「SE検討の問題を解決するのは、簡単なことではありません。しかし、たとえばOEMメーカー、Tier1のサプライヤー、プレス金型メーカーの3者がAutoFormを共通のプラットフォームとして活用できれば、3者がAutoFormを共通言語として会話することが可能になり、全体的な効率化が実現できるのではないでしょうか」(國原氏) 一方、アセスメントの実施に対して内田氏が大きな価値を見出したのは、それが会社全体の技術力の底上げにつながることでした。 「ITツールを使うのはあくまでも人であり、ITツールによって効果的なアウトプットをすることが最終目的です。その点において、私たちはAutoFormの潜在能力を十分に使いこなせていないのではないかと不安を抱いていました。そのような中でオファーをいただいたことから、オートフォームジャパンには技術力向上への貢献を期待してアセスメントを依頼しました。今回のオファリングを通して、技術的な改善点を多く指摘していただき、解決の道筋が明確化できたことは高く評価しています」(内田氏) 内田氏の発言を裏付けるように、アセスメントの多くの過程に関わった桑原氏は「これまで私たちが独自手法で行ってきたシミュレーションとプレス品の評価方法を詳しく分析していただけたことは安心感につながりました。さらに、トライに立ち会っていただいたオートフォームジャパンの担当者が、AutoFormを使ってより詳細かつ丁寧に分析・評価している姿を見て感銘を受け、私たちも見習うべき点が多いことを改めて感じました」と語っています。 あるべきプロセス(To-Be)に向けて、さまざまな取り組みにチャレンジ ディスカバリー・フェーズを終え、オートフォームジャパンと取り組みの実現可能性を議論したウチダでは、複数の提案の中から、第一ステップとして精度見込みフェーズにおけるAutoForm-Compensatorを使ったスプリングバック見込み業務プロセスの最適化とデジタル・スポッティングの適用によるトライアウト工数削減に取り組んでいます。 「他社ソフトとCADを使ったモデリングでシミュレーションを行う場合と、AutoFormを使った一連の流れの中でシミュレーションを行う場合のリードタイムと精度を比較するテストを実施して、ソフトをAutoFormに一本化すること、シームレスなデータフローの優位性、実際の業務プロセスに組み込む場合の実現性を探っているところです」(國原氏) その後もあるべきプロセスに向けて、さまざまな取り組みにチャレンジしていく予定で、オートフォームジャパンには引き続きAutoFormの活用方法のアドバイス、情報提供、自動車業界に対する情報発信を期待しています。 「私たちプレス金型メーカーがSE検討に参画することで、事前の問題消し込みによる後工程の負荷軽減につながり、大きな効果が得られます。この点を業界全体にアピールしていただけばOEMメーカー、Tier1サプライヤー、プレス金型メーカーの3者がWin-Winの関係になれると思っています」(内田氏) あるべき姿に向けて第一歩を踏み出したウチダの取り組みは、これからも続いていきます。 (企業概要) 株式会社ウチダ 設立:1964年4月 所在地:大阪府大東市新田本町12番6号 代表者:代表取締役会長 内田末男様、代表取締役社長 内田祥嗣様 資本金:3,000万円 売上高:28億円(2021年度) 従業員数:125名(2022年6月現在) 事業内容:トヨタ・ホンダ・ダイハツ・三菱・スズキなど、自動車用ボディー部品のプレス金型の設計製作全般 URL:https://www.uchidanet.co.jp/