BIWローンチ・リーダーとしての役割についてお話しする前に、BIWとは何かということについて、皆さんと認識を共有したいと思います。

ホワイト・ボディ(BIW)とは、 自動車 において、塗装前、モーター、シャーシ・サブアセンブリ、トリム(ガラス、ドアロック/ハンドル、シート、内装、電子機器など)が構造体に組み込まれる前に、車体のフレームが接合された段階のことで、アセンブリには、 溶接 (スポット、MIG/MAG)、 リベット、 クリンチ、 接着 、レーザー ・ブレージングなど、さまざまな技術が用いられます。(出典: Wikipedia)

新人のエンジニアに説明する際には、車輪のついた完成車を燃やしたとして、火が消えた後に残ったものがBIWだと伝えています。技術的に適切とは言えませんが、99%は正しく理解してもらえます。

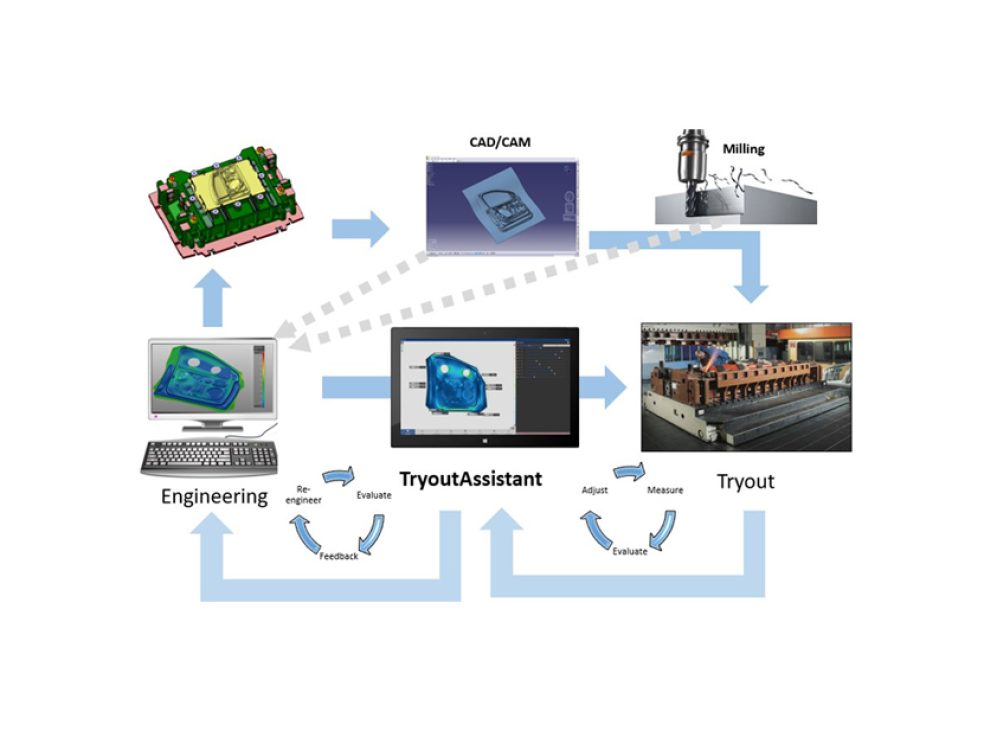

車体製造の初期段階では、すべての部品を間違いなく組み立てるために、製品担当部門と製造技術部門が協力し、多くの業務をこなします。たとえば、部品レイアウトの検討、溶接ガンやパラメータの確認、アセンブリの順序(フローチャート)、治具の取扱い、物流など、アセンブリのライン開始前後および稼働中に管理しなければならない事案は多岐にわたります。

原材料の照合や測定報告などの品質検査を経て、すべてのプレス部品とサブアセンブリが公差を満たすことが確認できたら、BIWアセンブリ工場へ搬入されます。ここには部品の組み合わせごとに、スポット溶接、静的シール、ファスナー溶接、クリンチおよびヘミングといった工程があり、そして塗装工場への搬送となります。このワークフローには非常に多くの部門が関与するため、相互の協力や調整が不可欠となります。

BIWローンチ・リーダーは、実質的にはどのような役割を担うのですか?

その前に、ぜひご理解いただきたいことがあります。BIWローンチ・リーダーはスーパーマンではなく、決して一人で仕事をするわけでもありません。また各部門からのサポートがなければ、業務を滞りなく進めることができません。技術部門だけでなく、財務、購買、物流、プログラム・マネジメント、そしてもちろん他のシステム・エンジニアや製造部門全体との協力関係が非常に重要となります。

BIWローンチ・リーダーは車体工場やそのラインで活動することが多く、特に工場の現場担当者と製品技術本部が相互に協力し合い、信頼性の高いコミュニケーションが図れる環境を整える役割を担います。

BIWローンチ・リーダーは自身の故郷や自国から離れた現場で活動することも珍しくはないため、これが最初の試練となるかもしれません。しかしその現場について早くから把握できれば、自信をもって仕事を進めることができます。現地に入る前に、その場所の慣習やしきたりについて学習しておくことをお勧めします。

この最初の役割を全うできたら、次に工場担当部門をサポートし、予定された期日までにBIWに必要なすべての設備を車体工場のラインに整え、量産開始前後の測定管理および品質管理を徹底します。

製造の初期段階からBIW完成品の納入まで、BIWローンチ・リーダーは、車体全体の測定報告書を確認するだけでなく、その後、塗装ラインを経て、次にシャーシ、パワートレイン、インテリア、電装などすべてのシステム・インターフェイスを組み立てるまで、車体アセンブリの管理が行き届き、安定していることを確認します。また塗装後にも測定報告書を確認し、すべてのパネル(主にスキンパネル)が確実に管理されていることを確認します。

BIWローンチ・リーダーには、責任感、回復力、コミュニケーション、チームワークが求められます。裏を返せば、自身が持ちうるソフト・スキルやハード・スキルをすべて最大限に活用できる場でもあるのです。これが非常にやりがいのある仕事だということがお分かりいただけますでしょうか。履歴書に書いた自身の美辞麗句も、いつかは有限実行しなければなりません。まさにそれを示すうってつけのチャンスです。

BIWローンチ・リーダーは、技術本部と製造工場の間に入り、製造に関する問題対応にあたる中心的存在となるため、問題解決はできるだけ迅速に行うように調整しなければなりません。時計は決して止まることがなく、製造が進むにつれて重圧は増すばかりであることを忘れてはなりません。

事例の共有

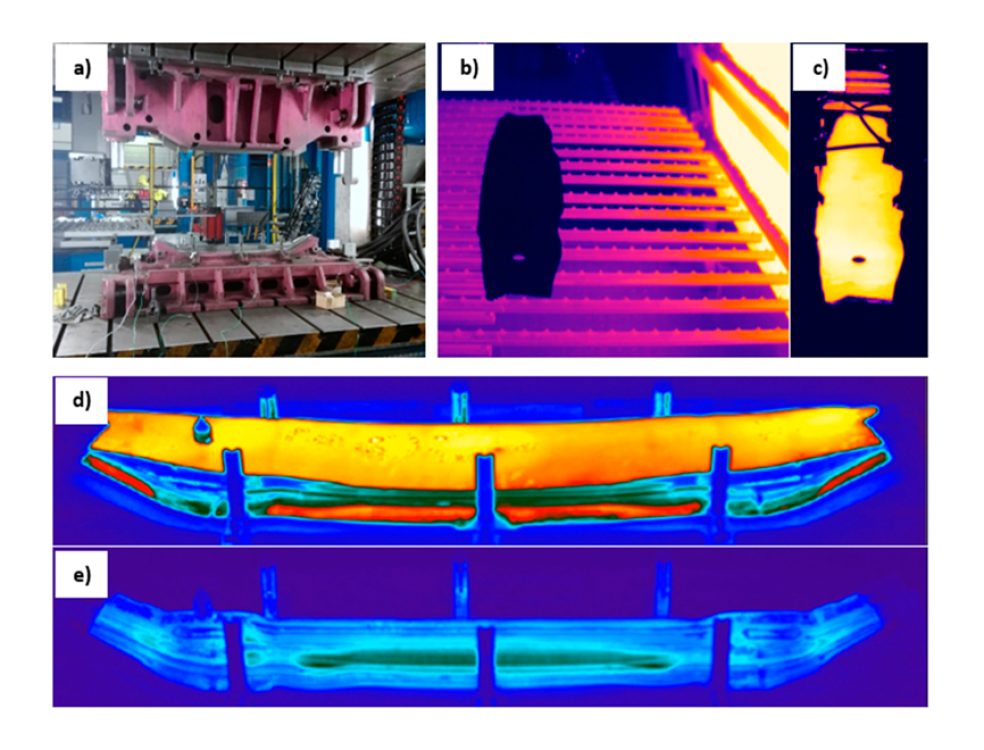

この写真は、ロシアでフォード社エコスポーツの立ち上げに携わった時に撮ったものです。この当時、アセンブリの構造体、スポットの溶接量、溶解、くぼみや位置などを一つ一つ確認しながら品質レベルが量産に見合うものであるかを見極め、また工程の安定性についても確認を行っていました。この工場では、フレーミング・ステーションの前にあるメインアセンブリのセルが手作業で行われていたため、品質を担保する上で、工程管理をさらに徹底する必要がありました。

この写真は、ロシアでフォード社エコスポーツの立ち上げに携わった時に撮ったものです。この当時、アセンブリの構造体、スポットの溶接量、溶解、くぼみや位置などを一つ一つ確認しながら品質レベルが量産に見合うものであるかを見極め、また工程の安定性についても確認を行っていました。この工場では、フレーミング・ステーションの前にあるメインアセンブリのセルが手作業で行われていたため、品質を担保する上で、工程管理をさらに徹底する必要がありました。

こちらも成功事例です。このマニュアル・ステーションではスポット溶接(フォード社では逆デルタ溶接と呼びます)を行いますが、工程のばらつきによってスポットの位置(エッジ)にずれが生じると、適正な品質が担保されません。そのため、作業員が正しい位置で溶接できるようにガイドする新たなブレードを作成するよう依頼しました。ささいな工夫があれば、問題は簡単に解決できるのです。

成功事例をもうひとつ紹介します。このケースでは、サブアセンブリに溶接のバリが発生し、その結果、スキンパネル下の次のアセンブリ構造体に右のくぼみができてしまいました。その結果、部品が損傷し、その近くにある次のスポット溶接部にも大きなくぼみが生じたのです。しかし部品の嵌合とサブアセンブリの溶接パラメータを調整することで溶接のバリが解消し、スキンパネルの適切な嵌合と接合ができるようになりました。

次に静的シールの排出に対応した際の事例を紹介します。シールの排出は、周辺部品の嵌合やコストだけでなく、塗装工程の汚染といった問題にまで発展します。この工場では、ロボットの軌道やポンプ式シールと塗布量を調整することで問題を解消できました。簡単に解決できると考える方もいらっしゃるかもしれませんが、静的シールの問題は、多くの場合、悪夢にうなされるほどの困難を伴います。

BIWローンチ・リーダーとして最も重要なポイントは、問題を洗い出すだけでなく、現場担当者と一緒に問題を解決し、迅速に生産管理を徹底するために、最善の手段を見つけ出すことです。

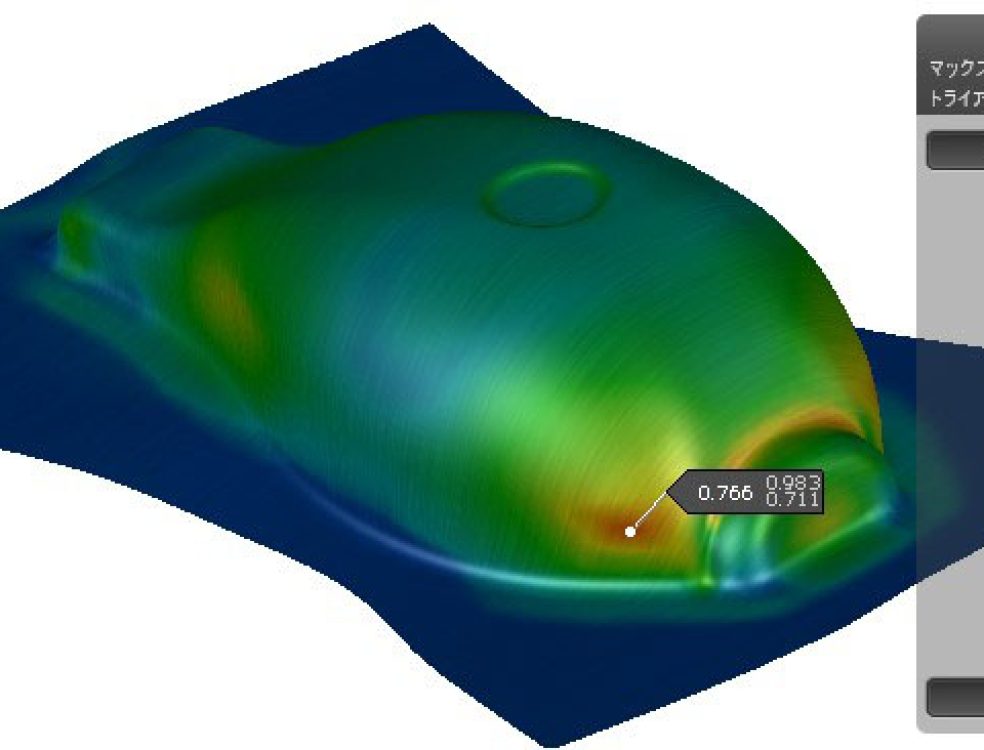

ティアダウンとプルオフの試験を依頼し、プレス部品、サブアセンブリ、マスターアセンブリの整合性を確認します。現場担当者と密接に連携しながら、すべての部品が適正な品質で適切に配置されているかを確認することは、BIWローンチ・リーダーが担う重要な役割のひとつです。

繰り返しになりますが、このような仕事は、現場担当者との協力や連携なしには達成できません。BIWローンチ・リーダーは現場担当者の一員であることを常に自覚し、そして決してお客様のように振舞わないことが肝要となります。

この先BIWローンチ・リーダーを目指す方へのアドバイスです。

- ストレスや重圧に耐えられない人は、この仕事から離れた方が良いでしょう。

- 現場に近いところで仕事をしたり、手を汚したりするのが苦手ならば、考えを改めたほうが良いでしょう。現場は製品を具現化する重要な場所です。

- 何か大きな問題に直面したとき、本当に解決できるかどうかわからないことは、決してやってはいけません。各問題に対して弾丸の入った銃を握っていることを念頭に置き、賭けは行わないことです。

- 問題を解決するための適切なスキルがあるか不安に思う場合は、早急にサポートを依頼し、その状況から学習します。すべてを知らなくても問題はありません(誰にも気づかれることはありません)。自分自身だけで何でも解決できると思い込んでいることが、最大の問題であるかもしれません。

- 最後に、重大な問題を発見した場合は、生産ラインを止めることを決して恐れないこと。これは問題を発生させるのではなく、会社の時間とコストの無駄を省くことだと認識することです。

BIWローンチ・リーダーになるための特別なトレーニングはなく、現場で学ぶしかありません。仕事に自信が持てるようになるまでは、常に周囲に気を配り、自身が話すよりも周囲に耳を傾けることを心がけてください。

BIWローンチ・リーダーを目指すかどうかに関わらず、美しいネックレスを作るには大きな岩を砕く必要があることを心に留めておいてください。しかしぜひ大きな夢に向かって挑戦してください。

BIWローンチ・リーダーの役割についての説明は以上です。長袖の防護服に保護メガネ、ヘルメットを装備して、「赤ちゃん」が生まれてくるのをじっくり見守るようなものです。製品技術者として仕事にやりがいを感じる中でも、特にローンチでは、これまで机上で必死に作業したものがすべて現実に形となる瞬間を見届けることができます。これに勝る喜びはありません。

本稿を最後までお読みいただきありがとうございます。読者のみなさまのお役立ていただけましたら幸いです。