フェンダは、プレス成形工程が非常に複雑で、他のBiW(ホワイトボディ)部品と多くの合わせ面を共有しています。そのため、寸法精度と面精度ともに細心の注意を払う必要があります。本稿ではAutoForm解析を用いて高品質のフェンダを作成する方法について詳しく説明します。

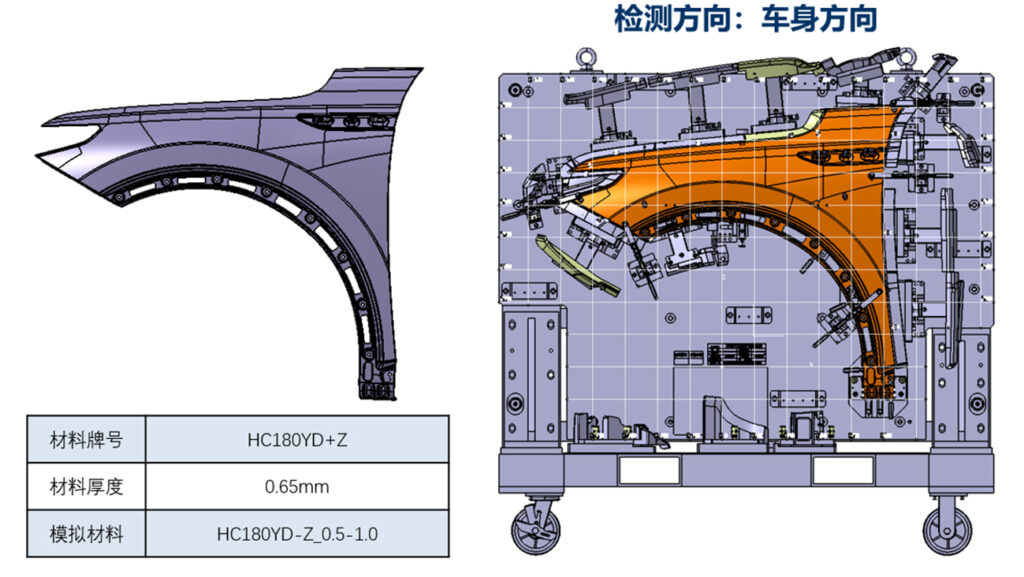

基本部品および検査治具

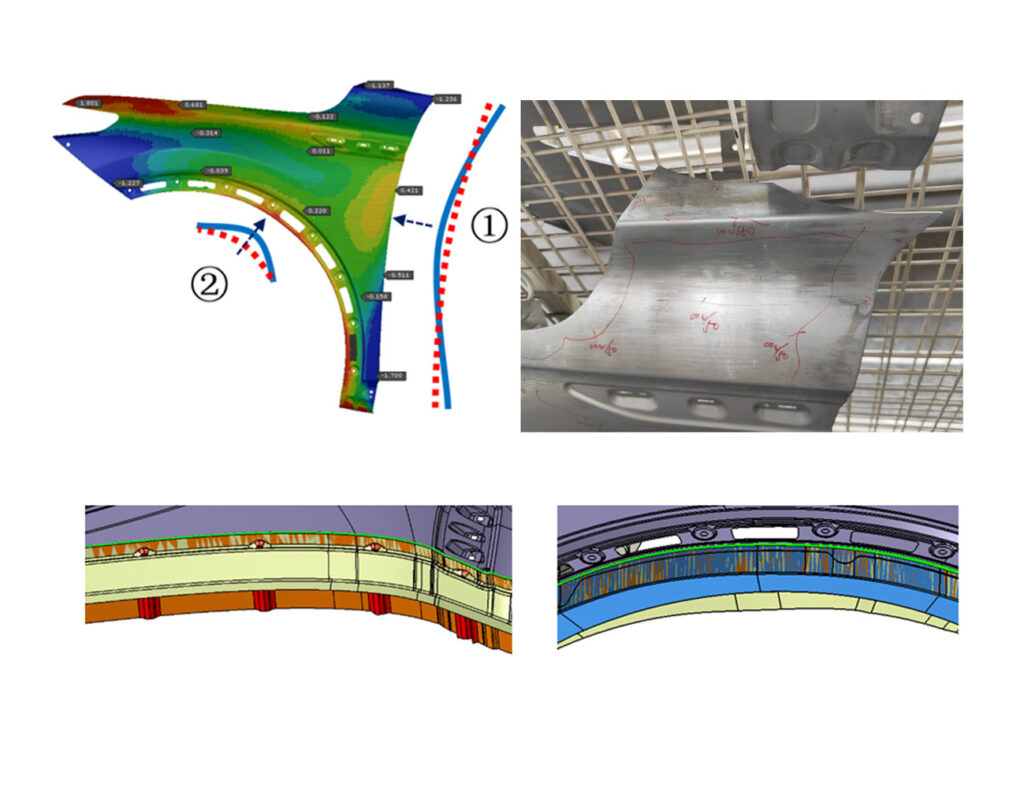

図1. 部品設計&測定ツール設計

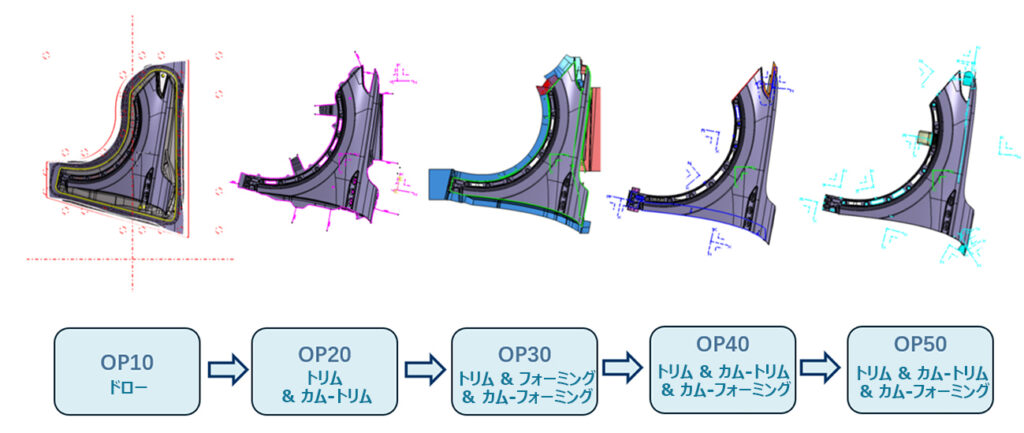

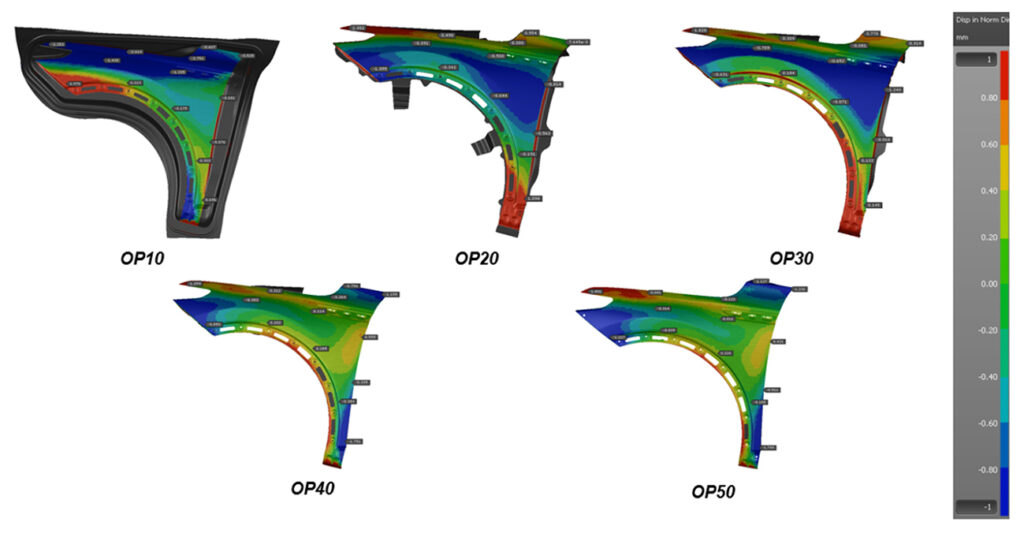

この部品のプレス成形には、ドロー、トリミング、フランジ、カムフランジ、リストライクの、合計5つの工程(5-OP)が計画されています。

図2. プレス成形工程の設計

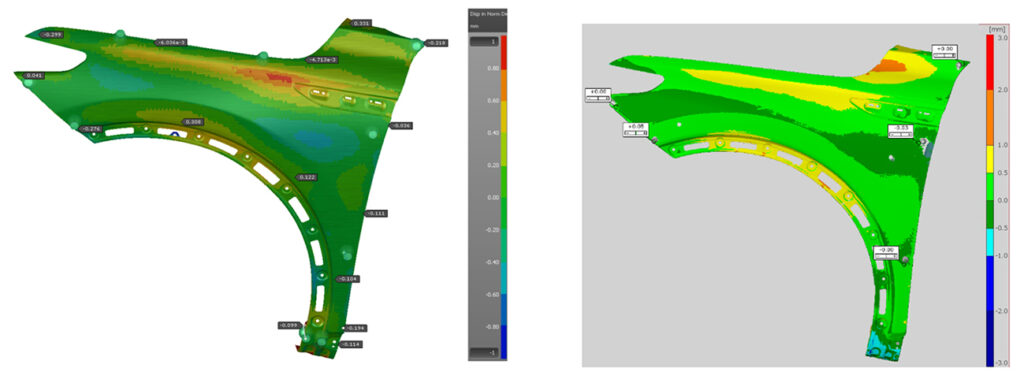

AutoFormで成形性とロバスト性を検証した後、各工程のスプリングバック結果は次のとおりでした。

図3. 各工程のスプリングバック結果

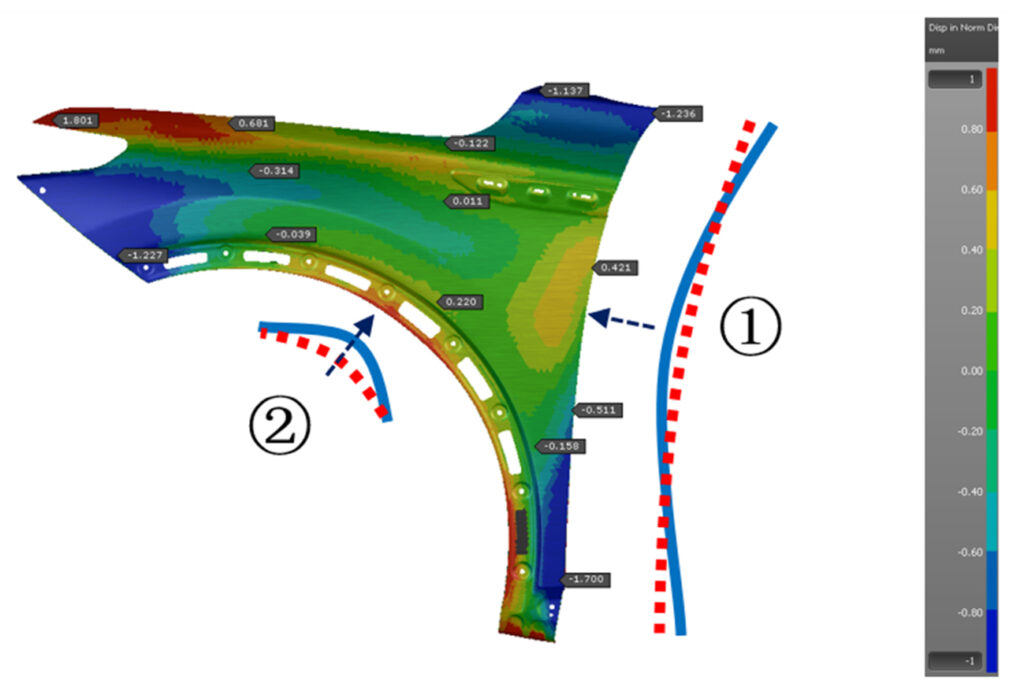

OP40(カムのリストライク)では、Aピラー領域に顕著な寸法のばらつきが見られ、中央部が上方にクラウニングし、両端が下方に移動していることが明らかになりました。この不具合は見込み補正で修正したくなるのが当然ですが、しかし工程改善によってスプリングバックを最小限に抑えることが最善策です。過度な見込み補正による悪影響を回避できるためです。

図4. 初期スプリングバックの結果

Aピラー側およびホイールハウス部分の寸法精度が低いことが確認されたため、以下の方法で改善を図りました。

図5. 工程調整

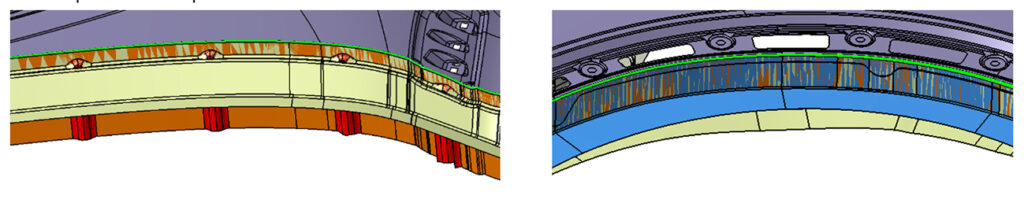

• ゲイナー形状の追加: このステップにより、Aピラー側のフランジ加工時の材料の伸びの大部分が緩和され、

寸法偏差が緩和されます。

• フランジ加工タイミングの調整: ホイールハウス部分のフランジ加工タイミングを再設計します。

調整によって両領域のスプリングバックは大幅に緩和され、寸法は公差内に収まりました。さらにスプリングバック全体の分布も改善し、その後の見込み補正が容易になりました。

図6. 工程調整後のスプリングバック

クランプシナリオの検討とクランプとスプリングバックの評価

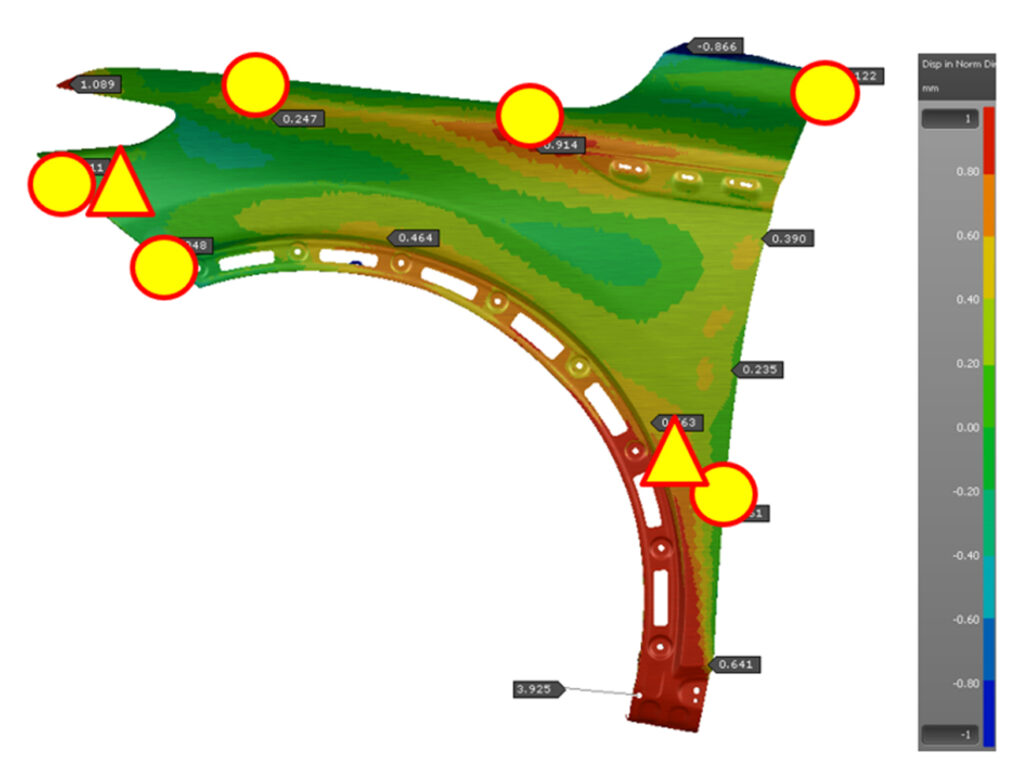

クランプはパネルの寸法精度に大きく影響します。クランプが不十分だと、大抵の場合はスプリングバックのデータが非現実的になります。初期段階の検証を経て、以下のクランプ方案を用いることになりました。

部品を車両位置で測定し、最小クランプコンセプト(MCC)を適用しました。○は基準点システム(RPS)のクランプポイント、△はパイロットポイントを表します。2つのパイロットポイントがパネルを自重で固定し、XY方向の動きを制限し、6つのクランプがパネルをY方向に固定しています。

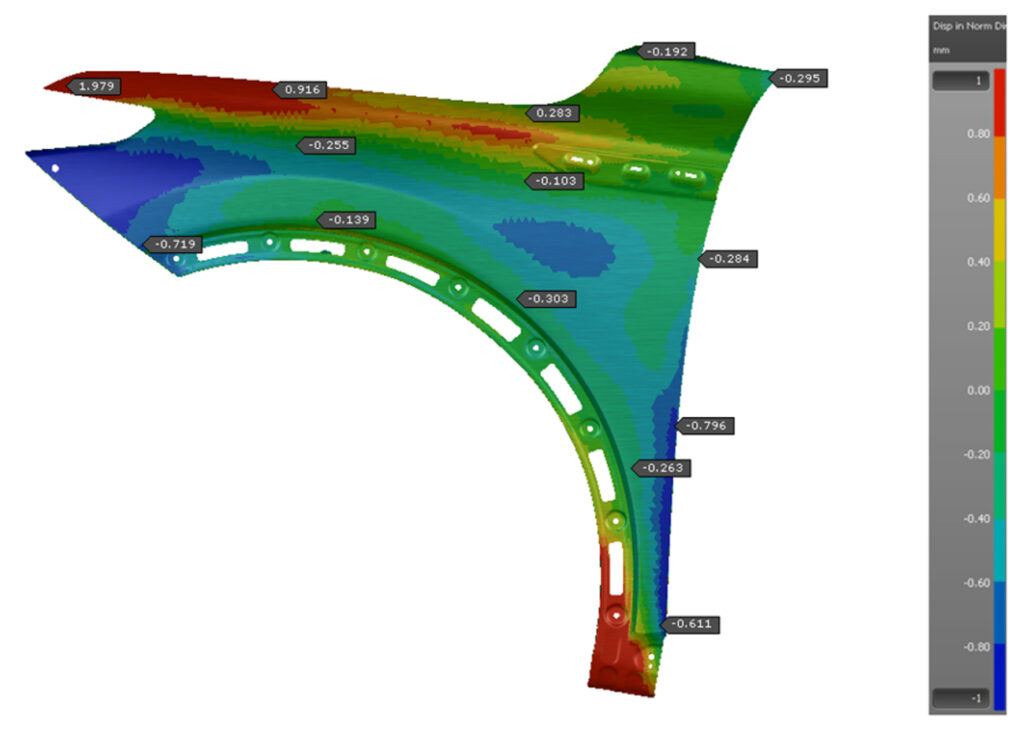

前述の工程調整と組み合わせることで、以下のスプリングバックの結果が得られました。

図7. MCC方案を用いたスプリングバックの結果

クランプとパイロットの荷重についても検証しました。クランプ荷重が過大になると、一般的にパネルがひずみ、スプリングバックのデータの信頼性が低下します。ここでは各クランプの法線荷重は 5N 未満であり、パイロット荷重はパネルの重量と等しく、シミュレーションの信頼性が確認できました。

見込み補正の方案

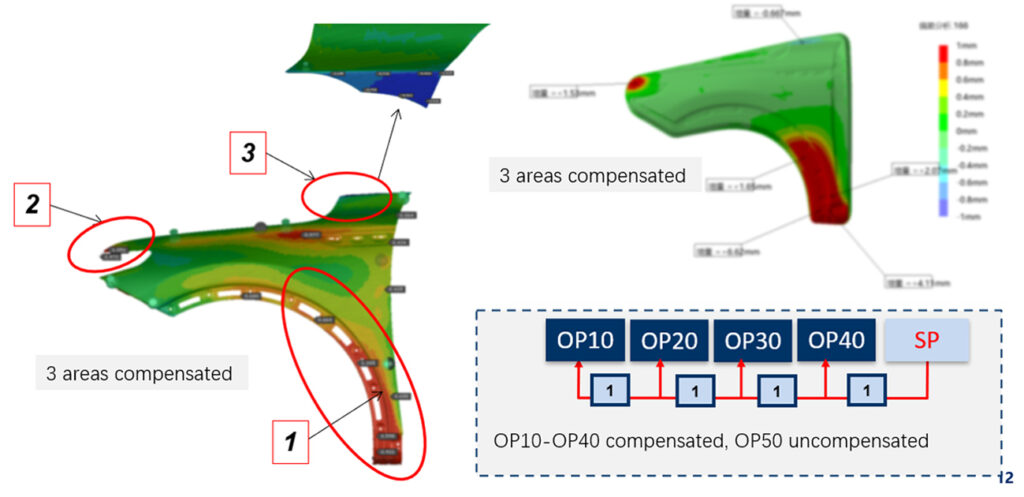

スプリングバックの結果から、ビーク部(No.2)、Aピラー(No.3)、ドッグレッグ部(No.1)に局所的な見込み補正を行うことにしました。OP10~OP40でこの見込み補正を行い、OP50では基準部品のサーフェスを使用しました(図8)。

図8. 見込み補正の方策

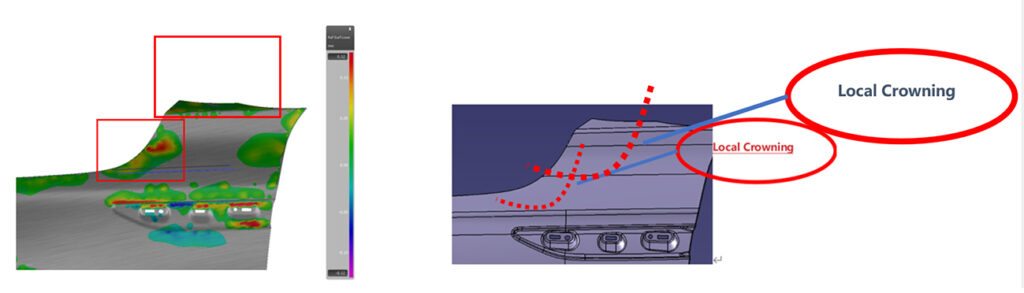

さらにAutoFormサーフェスへこみの結果や過去のプロジェクトで得た知見から、枠内で面精度に不具合が生じる可能性があると予想されました。この不具合に対処するため、その領域にローカルクラウニングの見込み補正を適用しました。

図9. サーフェスへこみ値が0.1 mmに到達 図10. ローカルクラウニングの見込み補正

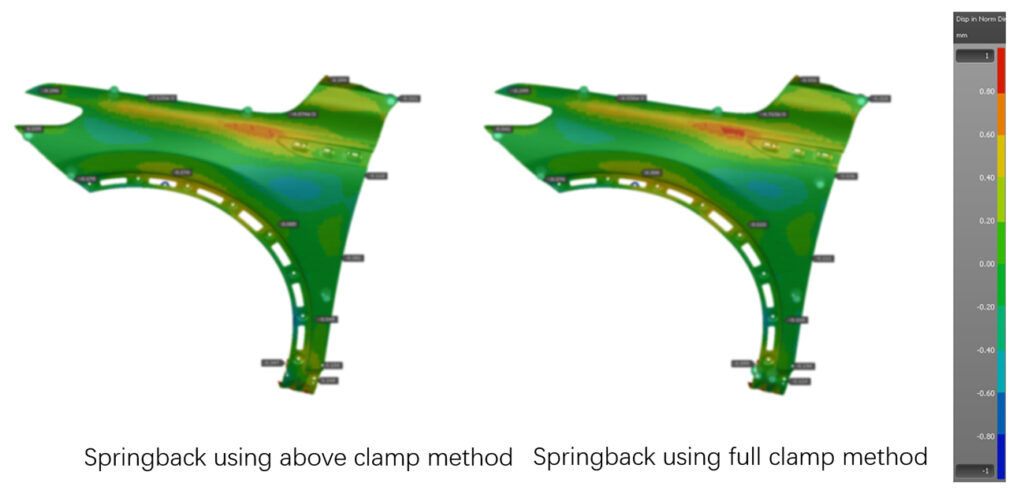

これらの方案を適用した結果、クランプで拘束する方法の2つにおいて、スプリングバックの結果が改善されました。

図11. 2つの方法でクランプを拘束した場合のスプリングバック

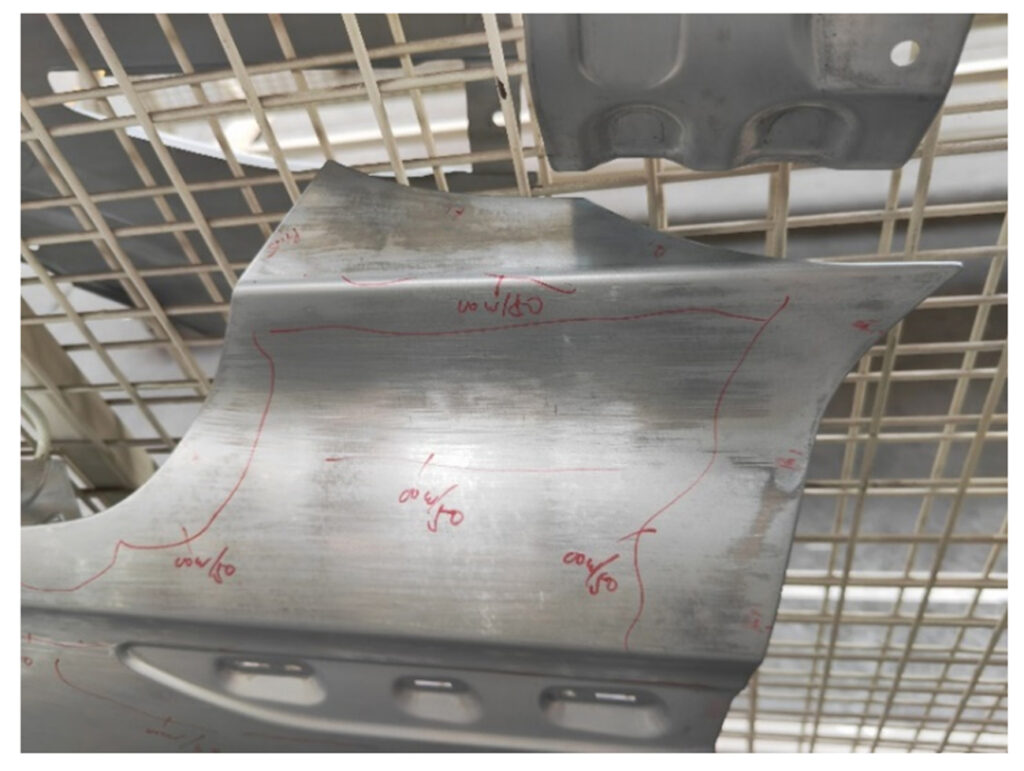

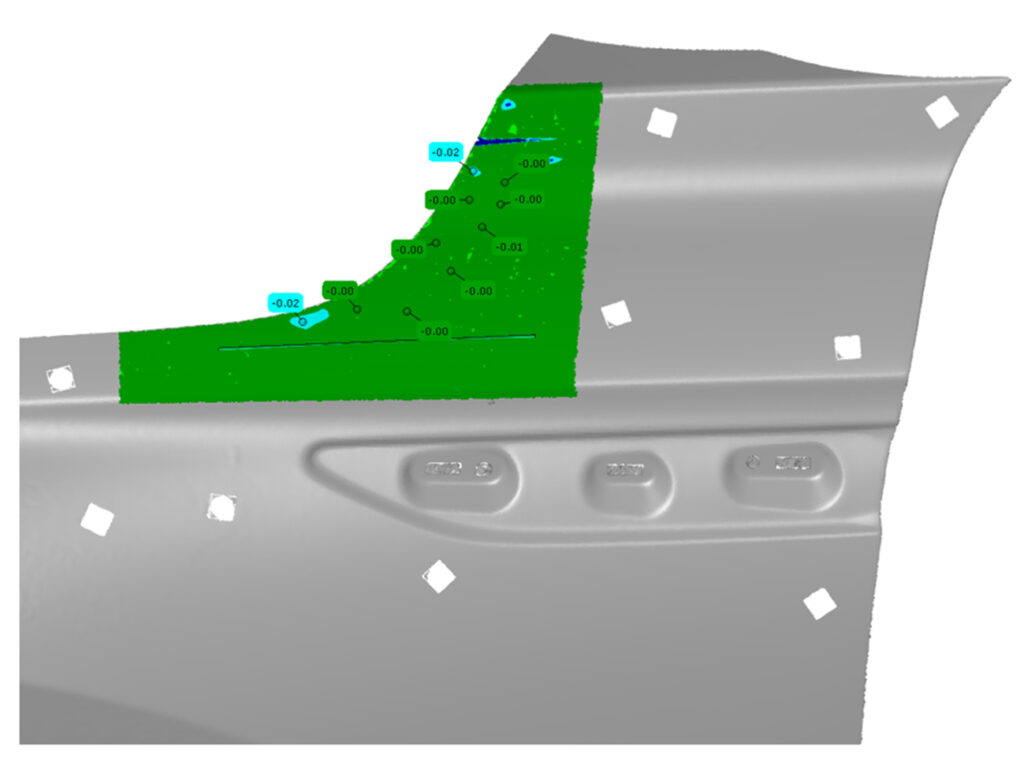

その結果、トライアウトパネルは測定ポイントの 91.3% が公差内に収まり、高品質なものになりました。シミュレーションと実際の結果は 0.5 mm 未満の誤差と、高い相関性を示しました。

図12. AutoForm理論的結果とトライアウトのスキャン結果

さらにトライアウト担当エンジニアからは、パネルの面精度が以前のプロジェクトよりも著しく向上し、スポッティングの作業時間が短縮されたとの報告がありました。下図に示すように、実際のパネルの面ひずみは 0.02 mm 未満です。

面ひずみが最小限の実パネル

スキャン結果の解析では不具合は0.02 mm 未満

【まとめ】

1. AutoForm解析を用いて、高品質な見込み補正を実行できます。

2. スプリングバックを最小限に抑えるためには、適切な工程方案が不可欠です。

3. 現実的な寸法結果を得るためには、ロバストなクランプ方案が重要です。

4. 最後に、エンジニアリングプロセスの意図を実際の金型製造およびトライアウトに反映することで、実際の結果とデジタル計画との整合性を高め、相関性を向上させます。