トライアウトではどの作業に最も高いスキルが求められるでしょうか?

答えは「ダイスポッティング」です。本稿では、さまざまな設備パラメータ、特に金型のたわみがダイスポッティングに与える影響、そして製造工程におけるデジタルエンジニアリングを活用した「フロントローディング」がトライアウト全体の時間をどのように短縮できるかを、オートフォーム・インディアのアプリケーションエンジニア、Sameer Chudnaik が解説します。

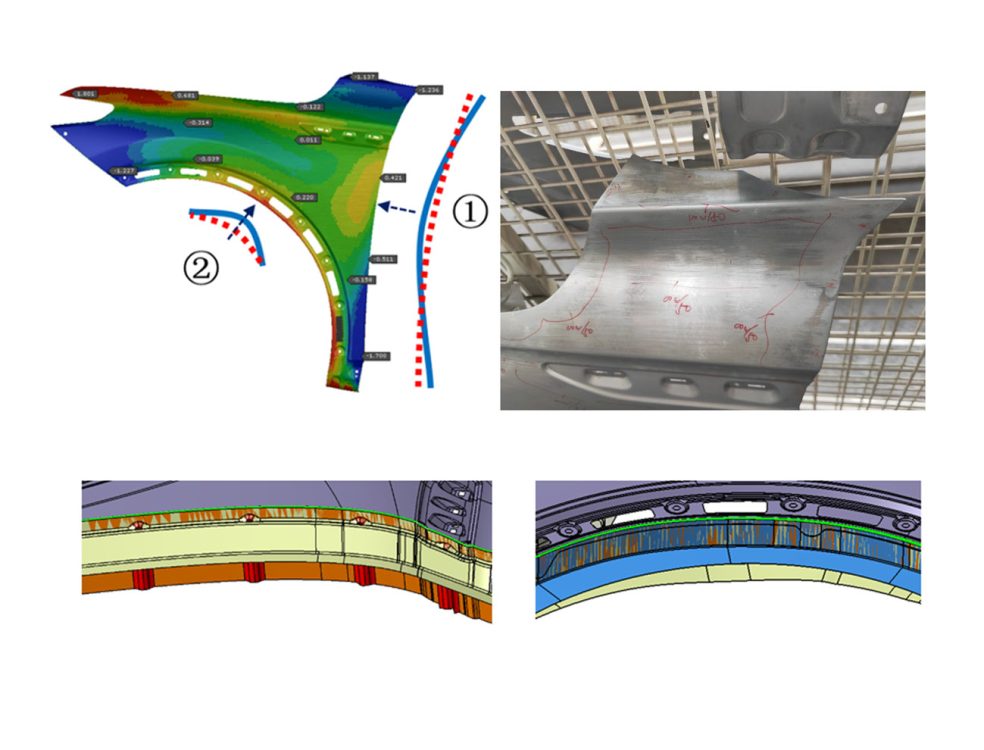

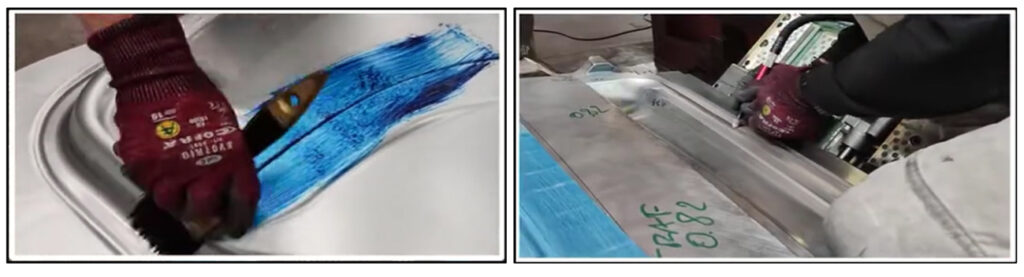

図1. トライアウトにおける手作業でのスポッティング

問題提起

トライアウト時間の約 35% から 40% は、初期のダイスポッティング作業に費やされます。特に主要部品の場合、品質改善を担う熟練のエンジニアには過大な負担がかかります。そのため品質改善業務が期日に間に合わない場合も稀ではありません。

負担過多の原因と工程改善を通じた緩和策

ダイスポッティングは、プレスの平行度、加工ばらつき、加工精度(加工中のカッターの摩耗など)といったさまざまな設備や工程のパラメータが影響を及ぼすため、難易度の高い工程です。本稿では「プレスと金型のたわみ」が与える影響に着目した検討を行います。

シートの変形中にはモーターから負荷がかかり、金型、ラム、ベッドが継続的にたわみます。通常、最大のプレス荷重は下死点で発生するため、経験則を用いて金型のたわみ値を計算することは困難です。金型のたわみは、以下のようなパラメータに依存します。

- ダイにかかる引張力

- ダイがプレス面積に占める割合

- 3D ダイフェースのバランス

- 金型の剛性

トライアウトでのスポッティングの時間が長引くことのないように、シミュレーションを用いてたわみを見込み補正する必要があります。

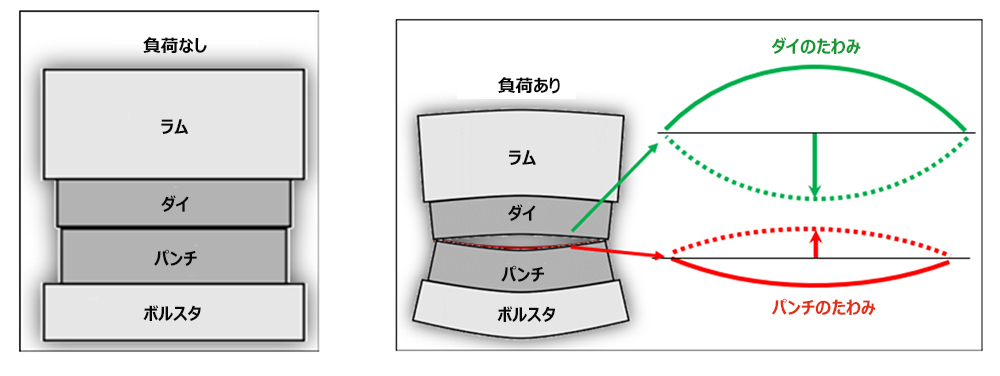

たわみの影響について

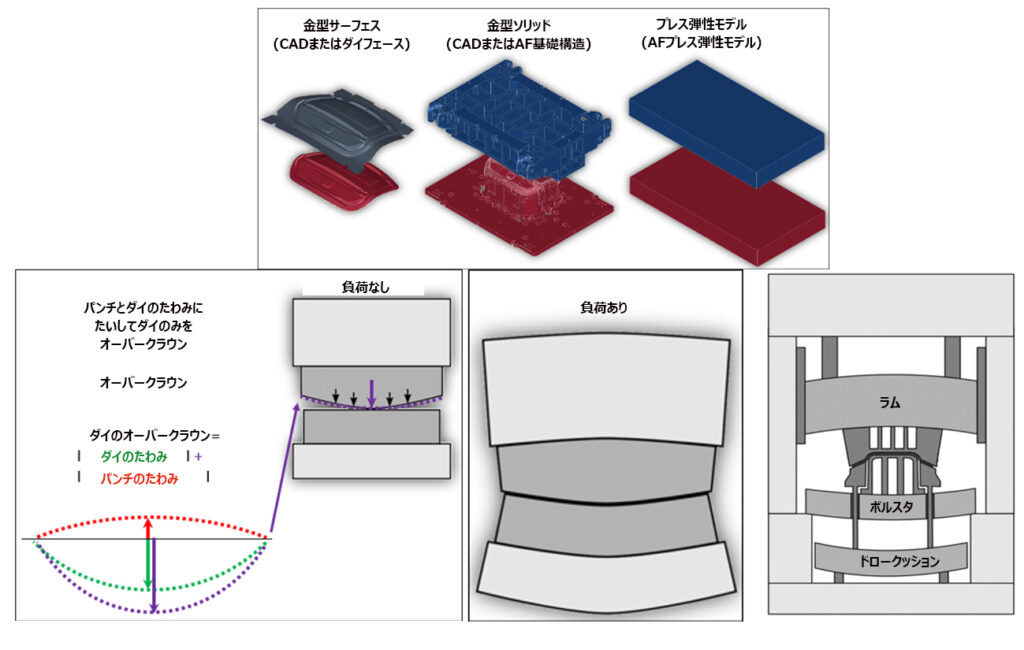

図 2. 左)負荷のない状態で金型が閉じると(BDC)上型と下型は直接接触します。

右)負荷がかかった状態で金型が閉じると(BDC)上型と下型はたわみます。

トライアウトでは、たわみによってシートの拘束条件が不均一になります。トライアウト担当エンジニアは、シートの両面に塗料を塗布し、ダイスポッティングを行います。これは手作業で行うため、熟練した技術が求められます。上型と下型のサーフェスを正確に一致させるスポッティング工程には、膨大な時間がかかる場合もあります。

手作業で行うスポッティングの工数を最小限に抑えるため、多くの企業では独自の手法を採用しています。

図 3. パンチとダイのたわみを補正する上で、上型のみにオーバークラウンを施しています。

図 3. パンチとダイのたわみを補正する上で、上型のみにオーバークラウンを施しています。

下型のパンチはマスターとしてそのまま使用します(クラウンは適用しません)

したがって、ダイのオーバークラウンは以下のとおり算出します。

ダイのオーバークラウン = ダイのたわみ + パンチのたわみ

さらに調査を進める中で、プレス成形シミュレーションのファイル、金型設計の金型ソリッド、鋳造やプレスの弾性モデルなどの入力データを用いて、ダイのたわみを解析しました。ダイのデザインがない場合は、下図に示すように、AutoFormの基礎構造生成モデルを用いて金型ソリッドを生成することができます。

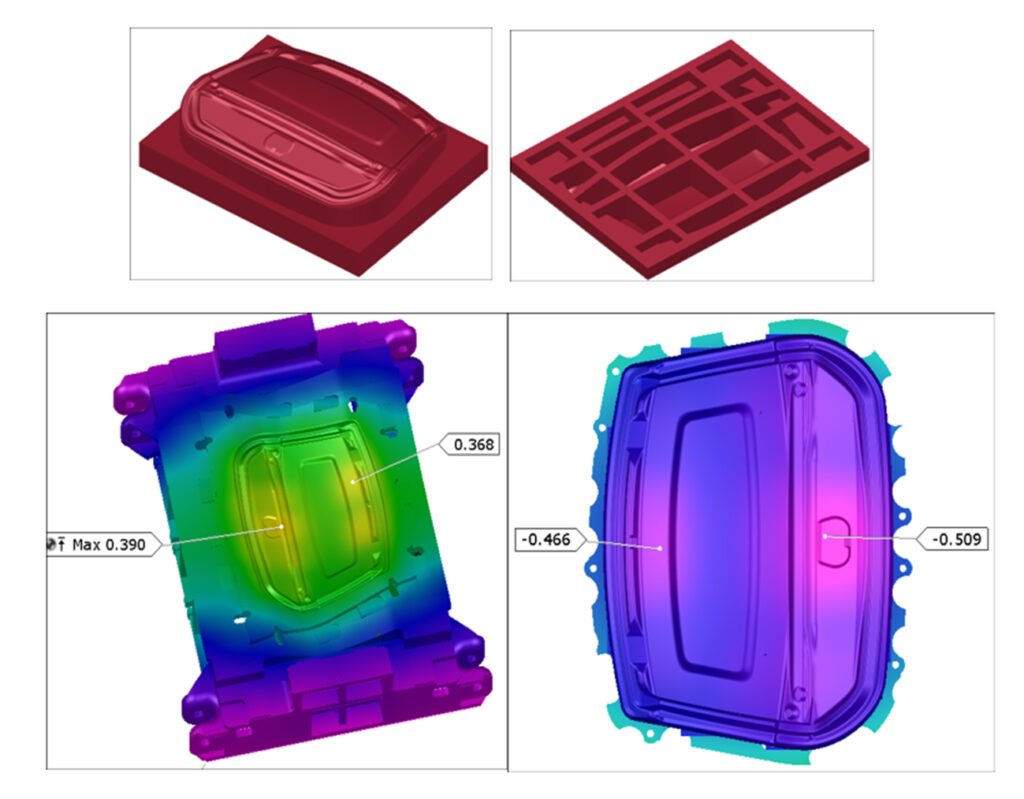

図 4. 上型のダイで 0.4 mm、下型のパンチで 0.5 mm の最大たわみ値が確認されました

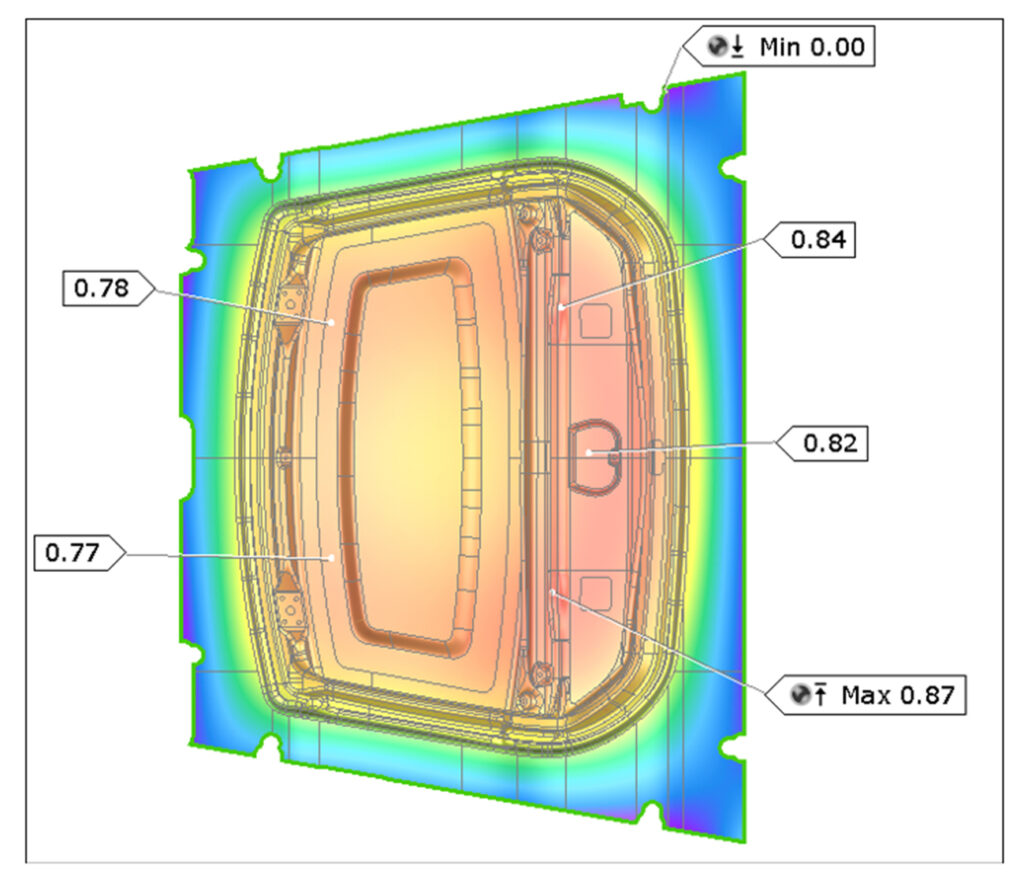

経験則をもとにダイフェースのオーバークラウンを行う企業もありますが、金型の中心部にオーバークラウンを施しても、多くの場合、実際のたわみパターンは想定通りになりません。右図のように、トランクリッドのパネルでは、金型の最大たわみは中心からずれた位置に生じています。実際の最大たわみポイントは、形状や荷重分布によって異なります。

CAD ソフトウェア上にて、ダイの中心部を最大のたわみポイントとしてオーバークラウンを手作業で決定すると、トライアウト時に誤差が生じる可能性があります。実際の金型のたわみを正確に計算するには、手作業ではなくAutoForm などの高機能ソフトウェアを活用すべきです。金型のたわみをシミュレーションすることで、切削加工に適したオーバークラウンサーフェスを生成することができます。

最終的には、上型のダイと下型のパンチの両方のたわみデータをもとに上型をオーバークラウンすることに決定しました。下図はAutoForm を活用して生成したオーバークラウンのデータです。これは切削加工に使用できるものです。

図 5. 切削加工に使用できる部品

エンジニアリングステージにおける金型たわみ解析のメリット

平均的なドロー部品の製造において、ダイスポッティングに 12 日の工数を要する場合、金型たわみ解析によってスポッティングの時間を 50% 短縮できれば、50 個の部品で年間 300日の工数を削減できます。この大幅な削減により、プレス工場全体の生産性が向上します。

さらなるメリット:プレス金型の軽量化とコスト削減

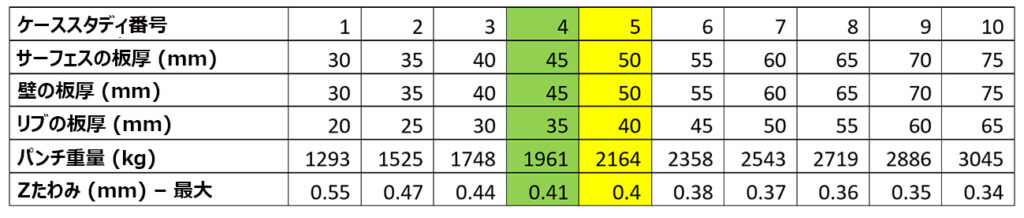

さらに詳細な解析を行い、金型剛性条件の相違が金型たわみに与える影響を比較検討しました。

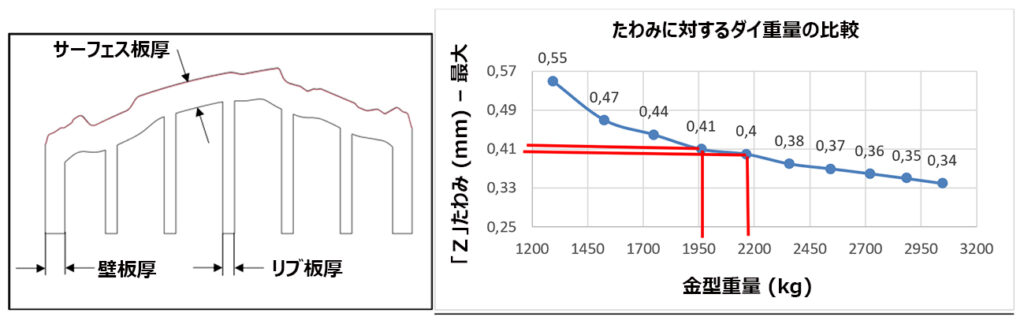

大半のOEMや金型メーカーは、5 列目の鋳造構造基準に従っているため、金型のたわみは 0.4 mm になります。リブの強度を高めると(6~10 列目)と、ダイの重量は大幅に増加しますが、しかしそれに比例してたわみが緩和されることはありません。

しかし、4 列目のとおり鋳造構造を変更すると、金型のたわみに大きな影響を与えることなく(0.41 mm – 0.40 mm、差異はわずか 0.01 mm)、パンチの重量を 203 kg 削減することができます。

AutoFormのシミュレーション時間は(セットアップを含めても) 1 回あたりわずか 6 分であるため、この調査では 10 回のトライアンドエラーを 60 分で完了し、パンチ構造の最適設計を実現しました。

鋳造構造の改良による効率と信頼性の向上

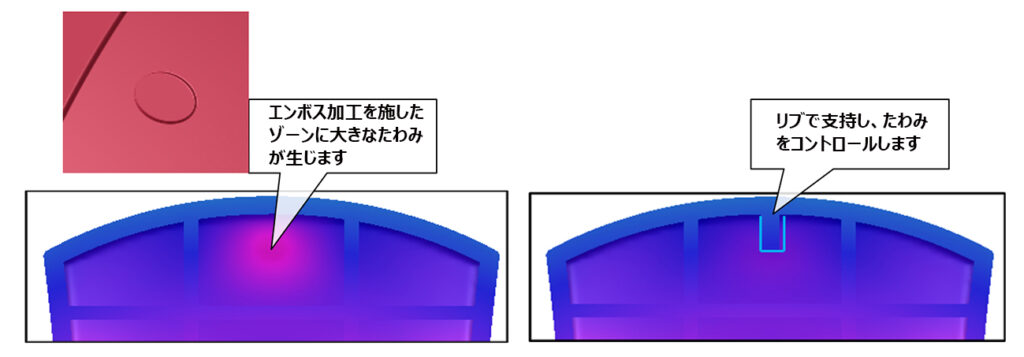

以下のケーススタディでは、エンボス加工を施した部分でたわみが大きくなったため、このたわみの大きいポイントの下にリブを追加することで、たわみを低減できました。さまざまな金型の構造条件について同様の検討を行うことで、鋳造の効率と信頼性を向上させることができます。

図 6. たわみの大きいポイントの下にリブを追加

たわみを調査しないことには、特に大型パネルのトライアウトにおいて、ダイスポッティングの精度を 0.1 mm に収めることすら困難になります。この工程には膨大な時間を要し、また技術者のスキルにも大きく依存します。

一方、デジタルエンジニアリングの段階で修正を施すことで、予想される結果に対して柔軟にコントロールすることができるようになります。企業はデジタルツールの活用を通じて全体の作業量を削減し、トライアウトの時間を大幅に短縮して生産性を向上させることができます。