ブラジルのクルゼイロにあるマキシオン・ストラクチュラル・コンポーネント社のエンジニア、パウロ・セザール・ジュニオール氏と、オートフォーム社のエンジニア、ウェズリー・アパレシード氏が共同執筆した本記事では、プレス成形時に直面した不具合への対応、特にデジタルプロセスツインの適用を通じて廃棄と再加工を大幅削減し、生産効率全体を改善した事例ついてご紹介します。

デジタルプロセスツインによる継続的改善

ブラジルのクルゼイロにあるマキシオン・ストラクチュラル・コンポーネント社の事例は、デジタルエンジニアリングのプロセスツインが製造効率をいかに変革し得るかを示す好例です。2005年以降、同社はシミュレーション技術を活用し、諸機能の統合や手法の進化などを通じて、プレス成形工程の改善に取り組んできました。そして生産の最適化、ラインの性能改善、継続的改善の担保などの成果をあげています。クルゼイロの技術部門では、このデジタル手法を活用して、クロスバー部品の生産プロセスを最適化できることを実証しました。

課題:複雑な冷間プレス部品の成形

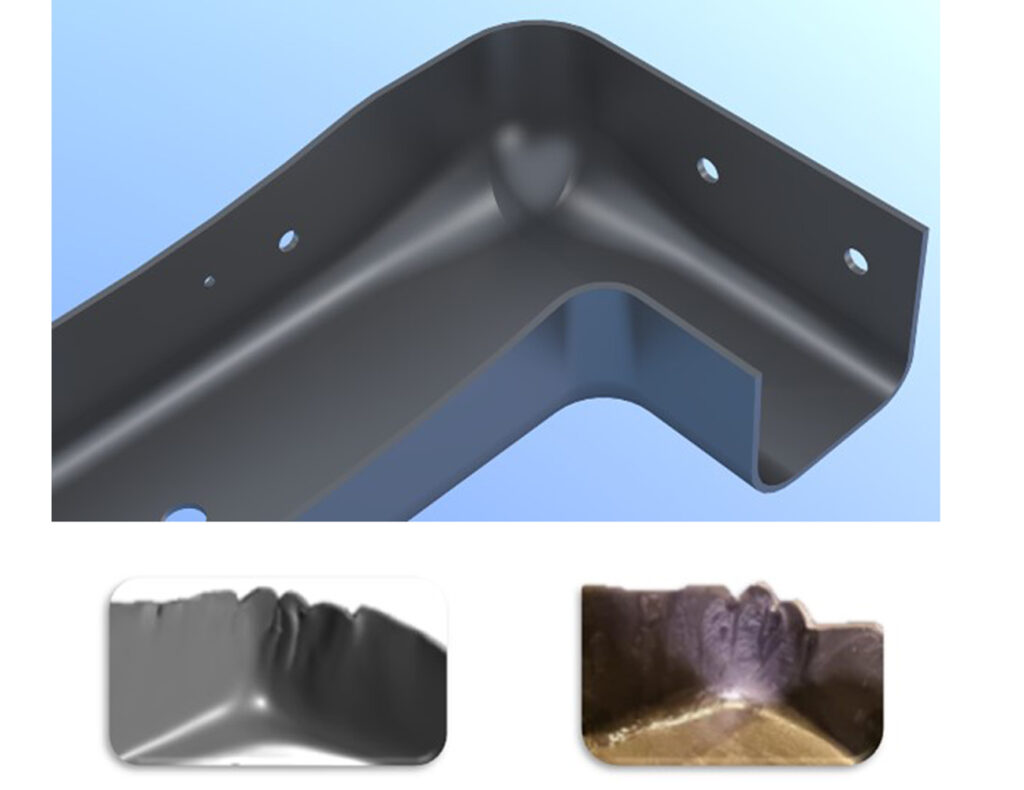

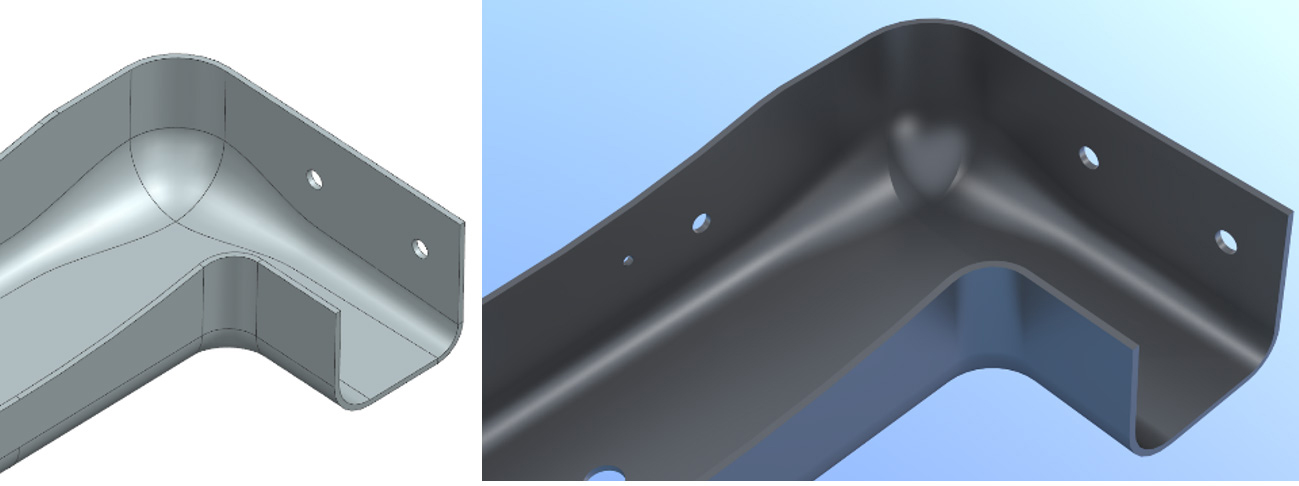

対象となるコンポーネントは量産用の冷間プレス部品であり、板厚は6mm、引張強度は560~700MPaの範囲で変動します。ここに複雑な成形が加わると大きな問題に直面しました。急激な形状変化、凸形状など(図1)プレス成形が難しく、製品の品質低下を招き、高い不良率につながりました。

図1: 成形難の領域

特に深刻な不具合として、過剰なしわが確認されました(図2)。部分的には修正が可能でしたが(図3)、修正ができない箇所については廃棄せざるを得ませんでした。過剰なしわによって材料が重なり、局所的な変形が助長されると、材料の硬化が生じ、最終的には破断に至ります。

図2: 過剰なしわ(品質の不具合)

図3: 部品の修正

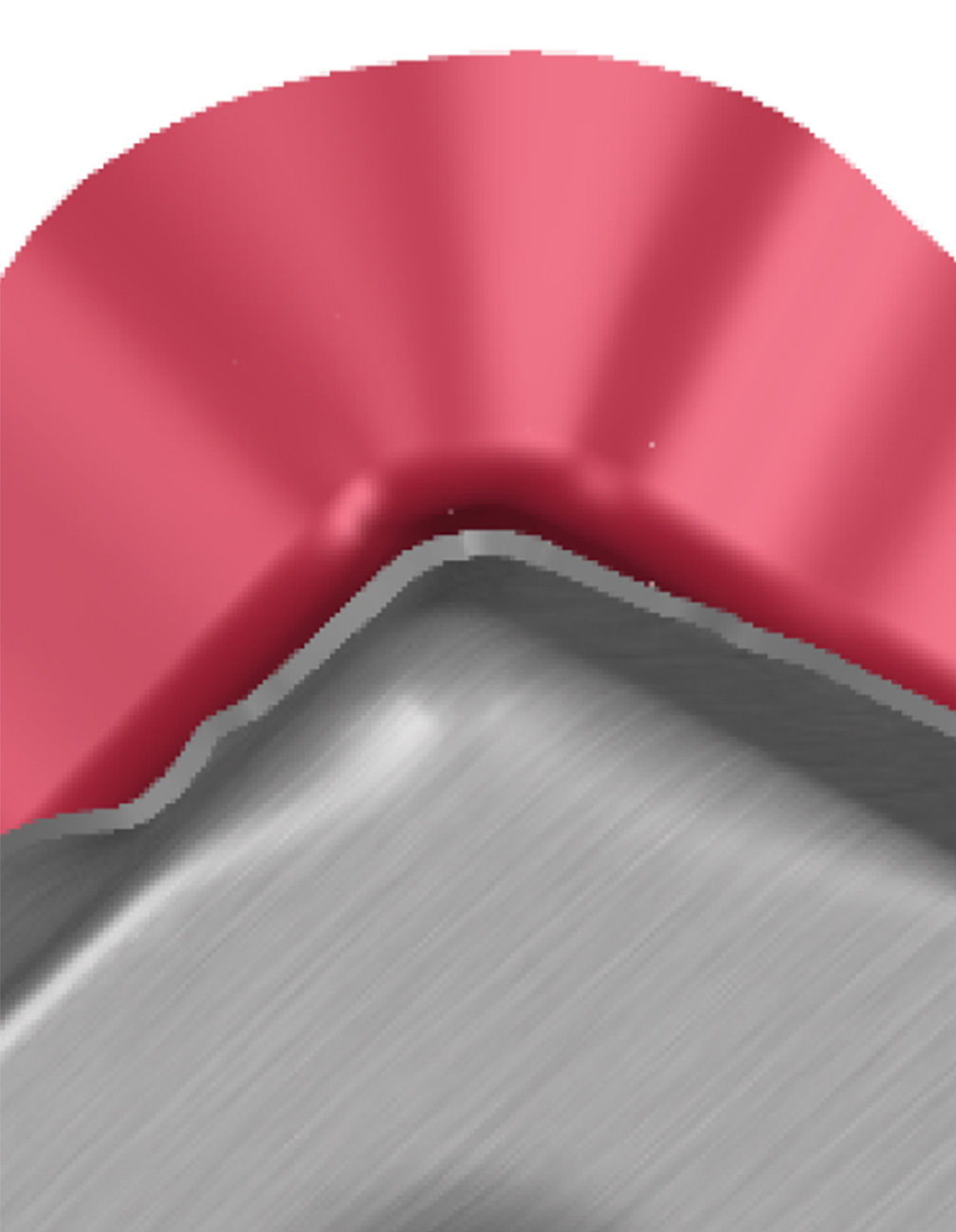

しわの不具合に加え、別の悪化要因もありました。しわを金型の壁面に押し付けることで生じる高い圧力が、金型の早期摩耗を引き起こし、コーティングの剥離を招いていたのです(図4a)。金型の保守担当者は頻繁に手直しをせざるを得ず、影響を受けた箇所を溶接処理(図4b)した後、材料を追加して仕上げと研磨を行う必要がありました(図4c)。

図4: (a) 鋼材の摩耗、(b) 鋼材の溶接、(c) 鋼材の研磨

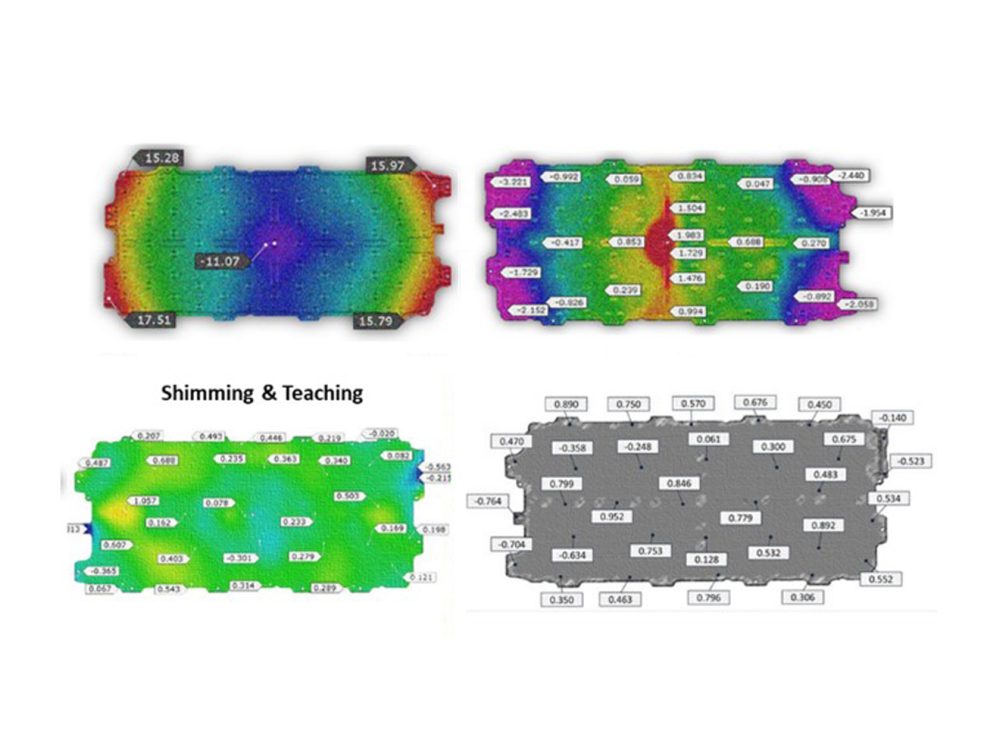

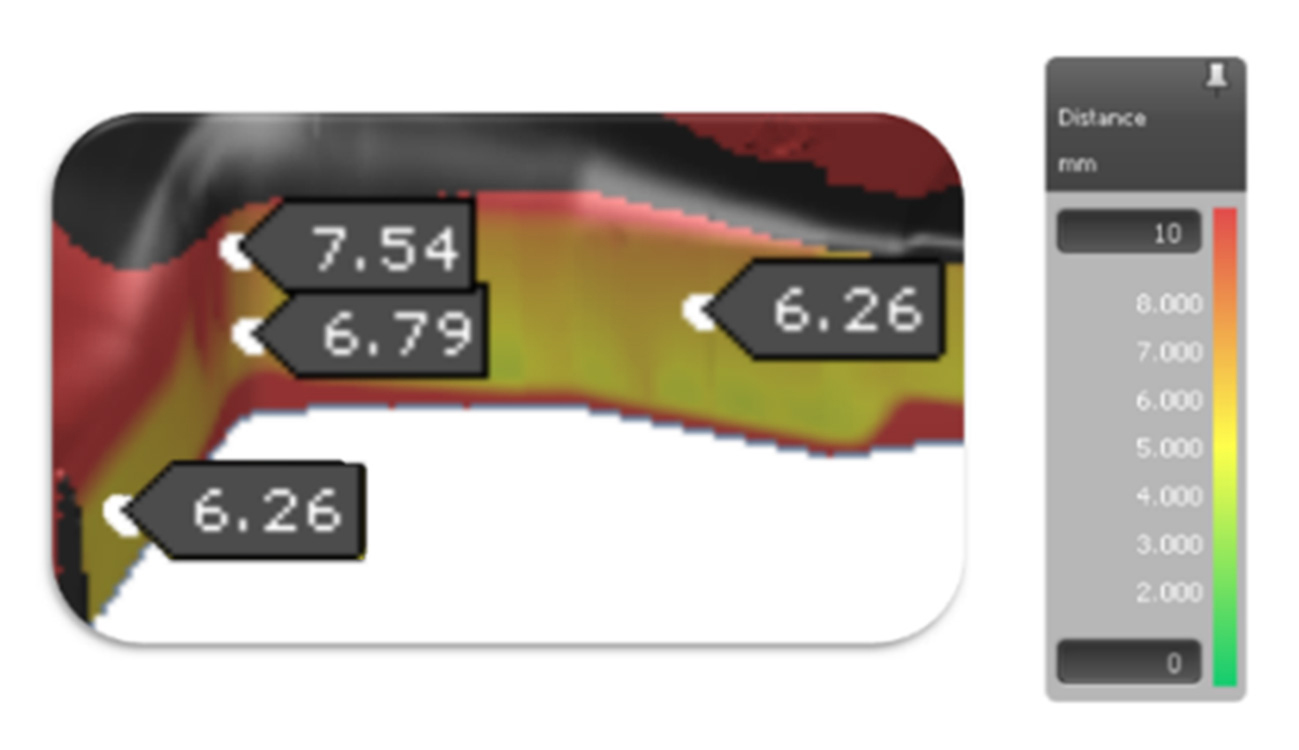

これらの不具合を解消するため、生産支援として採用された手法の一つが、サーフェススキャナーとAutoForm Formingを用いた金型のリバースエンジニアリングでした。金型の実際の状態をスキャナーで計測すると、ダイとパンチ間の距離にばらつきがあることが明らかになりました(図5)。基準板厚に応じて6mm前後の値が想定されていましたが、鋼材への過度な圧力と板厚増加により、一部の領域で金型のギャップは最大7.5mmに達していました。

図5: 鋼材-金型間のシートのギャップ

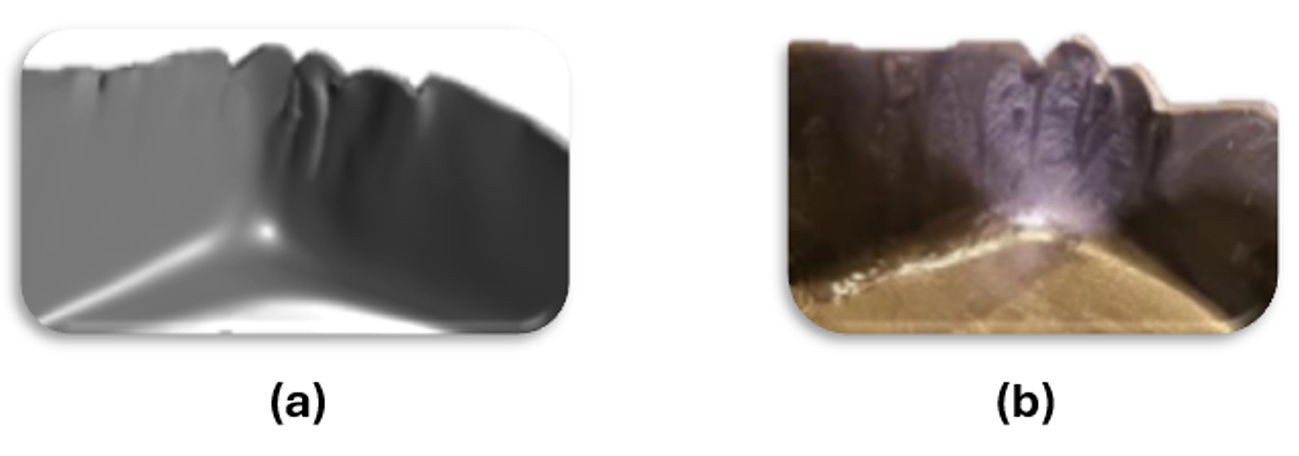

スキャンした金型サーフェスを解析すると、シートの位置、荷重、シート寸法、摩擦、コンポーネントの移動、クッションピンの位置など、実工程のパラメータをすべてシミュレーションで定義しました。バーチャルモデルが実際の製造条件と一致することを確認するため、シミュレーションのスキッドラインとしわ領域を実際の状態と比較しました(図6)。

図6: (a) シミュレーションと(b) 実部品の比較

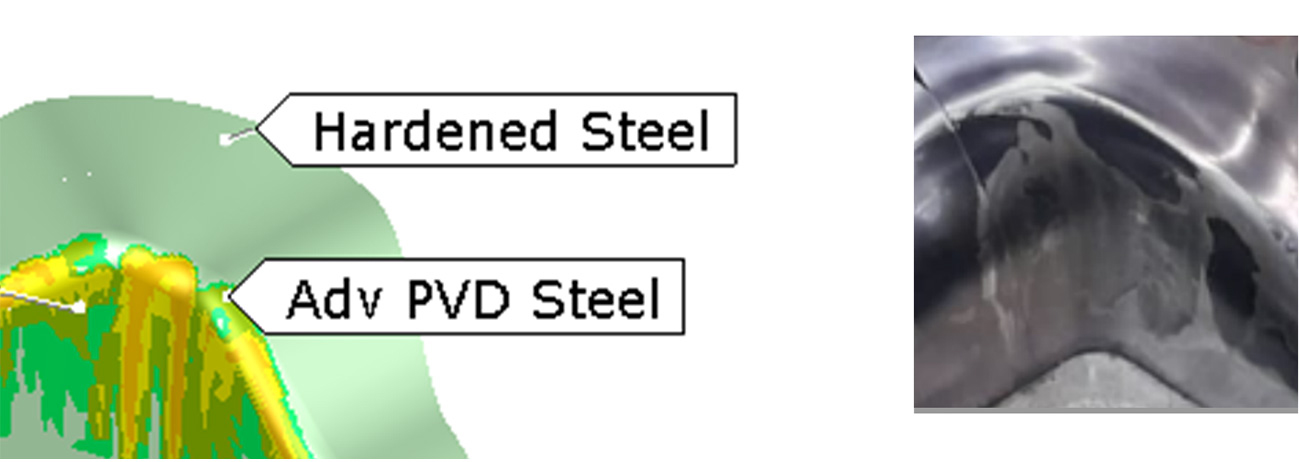

別途、鋼材の摩耗についても条件を比較しました(図7)。これにはAutoForm-DieAdviser、TriboForm Thermo plug-inのモジュールを使用しました。金型の加熱効果も考慮したより正確な摩擦モデルを加えることで、バーチャルモデルのさらなる改善を図りました。

図7: (a) シミュレーションと(b)実部品の金型摩耗の比較

バーチャルモデルの検証後、不具合を解消するための修正計画を策定するため、バーチャルトライアウトを実施しました。この計画を支援する上で、AutoFormシミュレーションの結果分析機能を活用しました。たとえば「最小主応力」を利用すれば、高圧縮領域を特定できます。

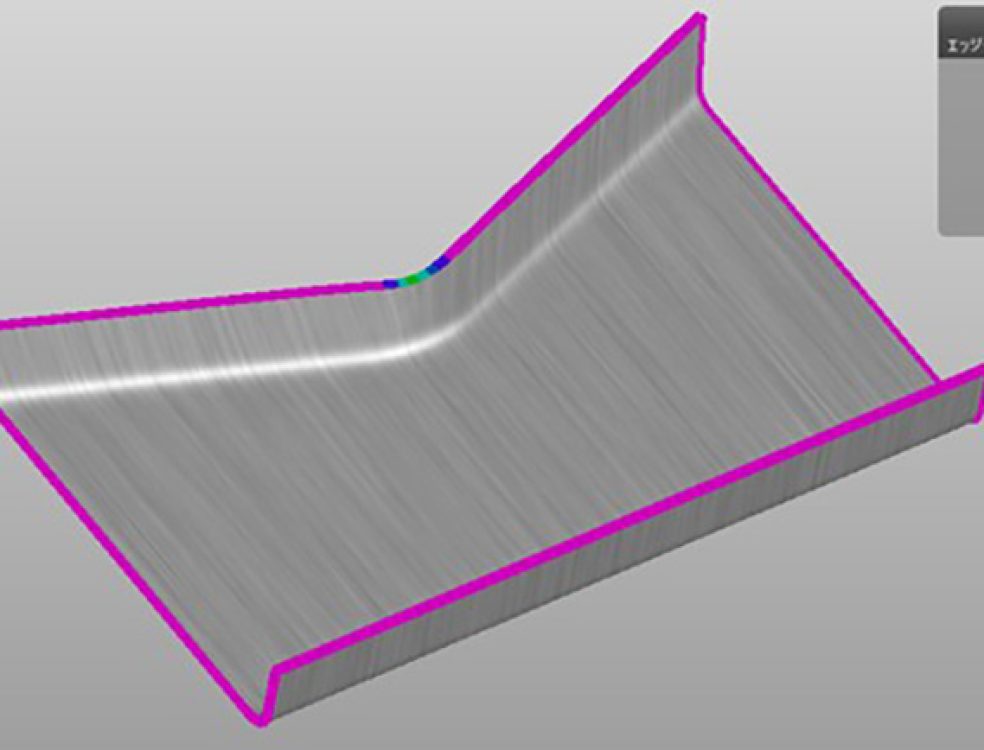

圧縮効果を最小限に抑えるため、まず比較的軽微な修正として、ブランクプロファイルを調整しました(図8)。しかしこれだけでは不具合を完全に解消できません。別のソフトウェアリソースであるAutoForm-DieDesignerを使用して、金型形状を修正し、金型との接触ポイントにおけるシートの圧縮を緩和することで、当該領域の方向に沿ってより均一な応力分布を担保しました(図9)。両手法を組み合わせることで、満足のいく結果が得られたため、金型部門へ検証と実装を依頼しました。

図8: ブランクの修正案 – ブランク外周の変更

図9: 金型形状を修正

修正計画を実施すると、良好な結果を得られました(図10)。その後の生産において、不良率が大幅に低減するとともに、再加工もすべて不要となりました。これによりプレス工場の効率が改善され、持続可能性の向上にも貢献しました。

図10: 修正計画を実施後の実部品

実証された通り、生産とシミュレーションを組み合わせることで、稼働中の作業と並行して不具合対応を検討できるため、効果的な修正案を導き出すことが可能になります。最適な対策を特定してから、その対策を金型に反映させるため、トライアンドエラーが不要となり、大幅な効率化が実現します。本稿で紹介した事例は、数ある代替案の一つに過ぎません。たとえば、ブランクの削減やCP・CPK指標の改善による部品提出保証書(PSW)やPPAP検証要件への準拠といった対応もあり、これらにより生産開始までのリードタイムを大幅短縮することが可能となります。

この手法にご興味をお持ちでしたら、関連記事である「バーチャルPPAP計画」を参考にしてください。AutoFormによるPPAP計画の支援、そして複数のステージを前倒しすることで時間とコストの両方を最適化する手法について解説しています。

参考文献

AMS. (30 of 03 of 2017). American Metal Specialties. Fonte: https://apiams.com/blog/early-history-sheet-metal/

Texas Iron and Metal. (28 of 10 of 2024). Fonte: https://www.texasironandmetal.com/metal-processing-through-centuries/