インドのプネに拠点を置くSKH SMC社は、精度、効率、コスト管理が最優先される1次サプライヤです。同社はインドのオートフォーム社と提携し、デジタルツイン技術と高度なアセンブリシミュレーションを効果的に活用しています。電気自動車(EV)用バッテリーボックスのセパレータープレートの製造における深刻な問題の解消に取り組み、革新的な思考から成果を得られることを実証しました。

本稿では、従来のプレス成形の修正からアセンブリのバーチャルシミングおよびティーチングへと手法を転換する上で、事業面での便益、技術戦略、資源節減効果、および考慮すべき影響について考察します。この手法の転換によって再加工やトライアウトのコストを削減し、プロジェクトのリードタイムを大幅短縮することが可能となりました。

背景:パネルからアセンブリまでの公差

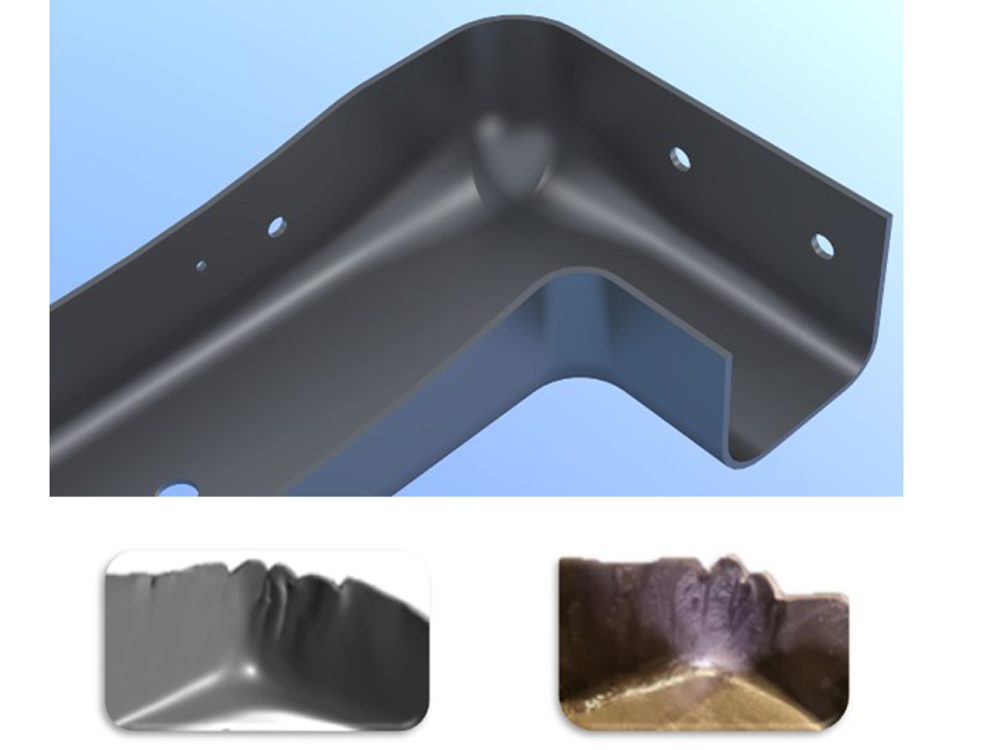

検討する部品は、EVバッテリーボックスのバッテリーパックを分離するために必要なバッテリーのセパレータープレートです。これは以下2つのコンポーネントで構成されます。

• ベースプレート、および

• 剛性を高めるために複数のエンボス加工が施された構造用プレート

本稿では主に構造用プレートを扱います。このプレートをバッテリーパックに組み込むには、最終アセンブリにて厳密な平坦度公差を満たさなければなりません。そのためSKH SMC社では、アセンブリに求められる平坦度仕様に合致する平坦なパネルの製造を目標に掲げました。

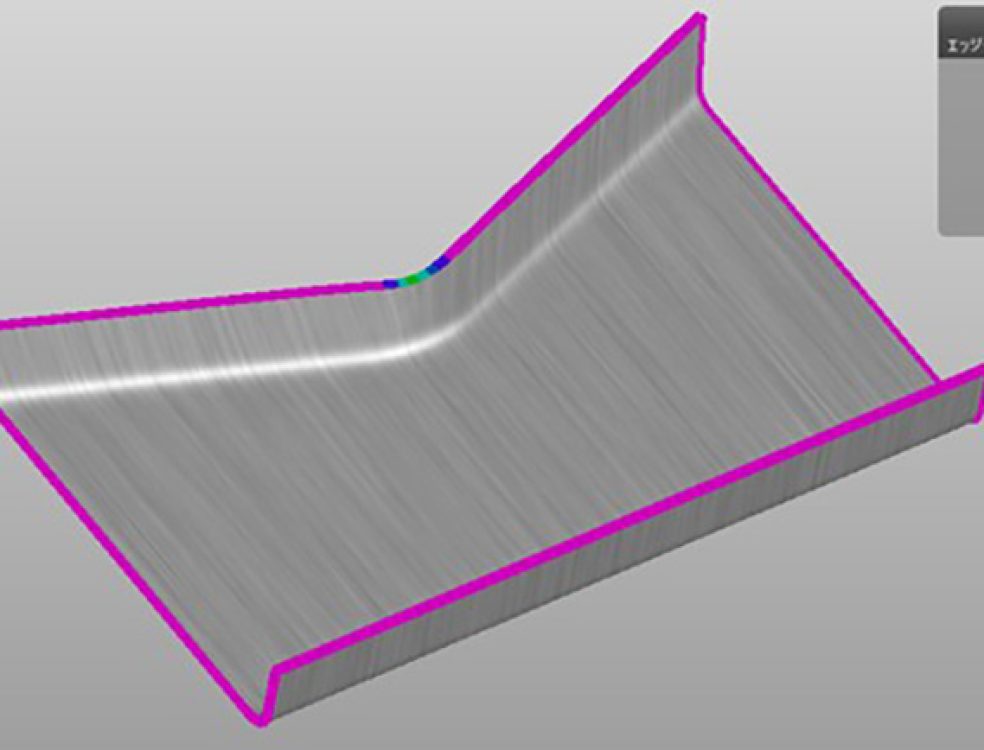

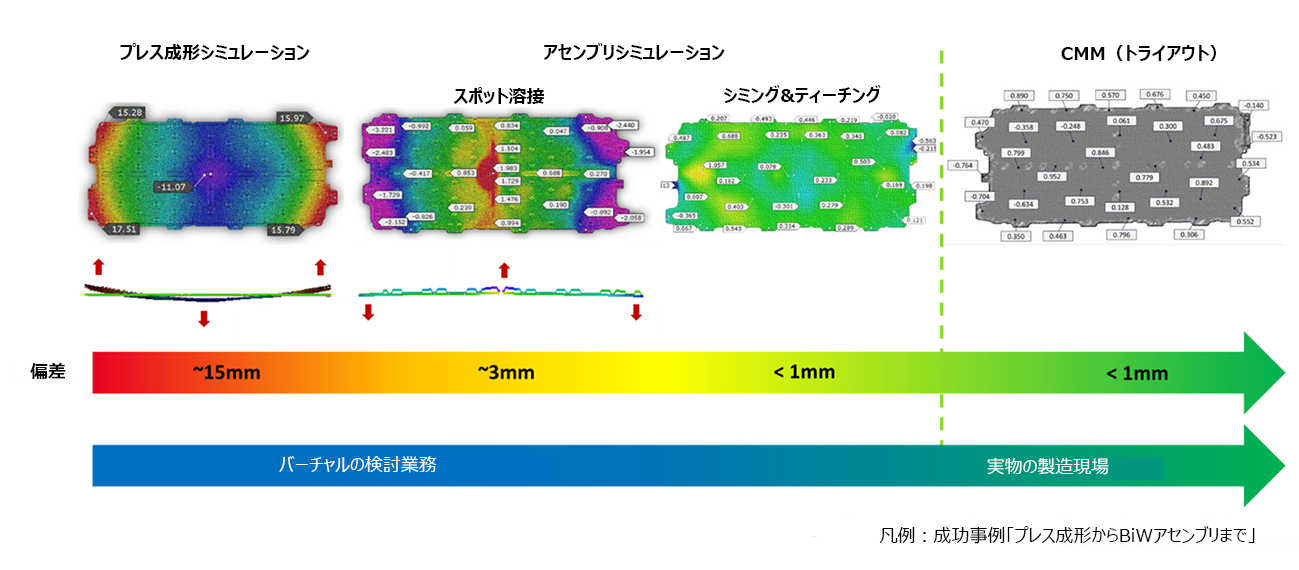

従来、スプリングバックの偏差はプレス成形工程で見込み補正していましたが、金型コンポーネントの再加工に膨大な時間とコストを要していました。プレス成形シミュレーションのコミュニティサイトであるJapanForming.comに掲載されているブログ記事(アセンブリ工程の最適化:部品の最適化を代替する戦略的手法 – EVバッテリーケースの製造に関する事例紹介)では、AutoFormソフトウェアでバッテリープレートのシミュレーションを行い、仕様を大幅に超える15mmのスプリングバックを特定した事例を詳細に紹介しています。この事例からも、従来の手法では不具合対応に限界があることが実証されています。

プレス成形工程で生じる偏差を見込み補正する手法の代替として、アセンブリ工程でスプリングバックを管理する手法を検討しました。プレス成形したパネルは剛性が低いため、アセンブリ工程で修正ができます。特にシミングクランプや溶接機のティーチングを活用すれば、フォーム金型を修正することなくスプリングバックを管理することが可能になります。

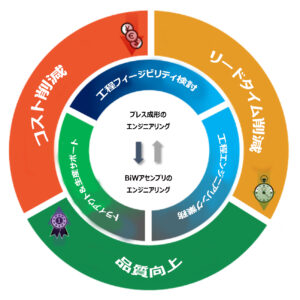

本共同プロジェクトは、ホワイトボディ(BIW)工程の詳細かつ高精度なバーチャルモデルである真のデジタルプロセスツインの構築を中心に進められました。特に特徴的なのは、プレス成形工程のCAE結果をアセンブリシミュレーションへ直接組み込んだ点であり、これによりプレス成形工程で生じた偏差が最終アセンブリに及ぼす影響を包括的に把握することができるようになりました。

図1. プレス成形&BiWアセンブリのエンジニアリングにて、デジタルプロセスツインのコンセプトを活用

戦略の転換:アセンブリシミュレーションとバーチャルシミング

このプロジェクトでは、プレス成形中に変形したパネルを組み立てる際の挙動をシミュレーションすることを目標に定めました。スポット溶接においてシミングとティーチングを戦略的に調整することで、この変形を補正することができるかを検証しました。変形を効果的に補正できれば、膨大なコストをかけてプレス金型を修正する必要がなくなります。

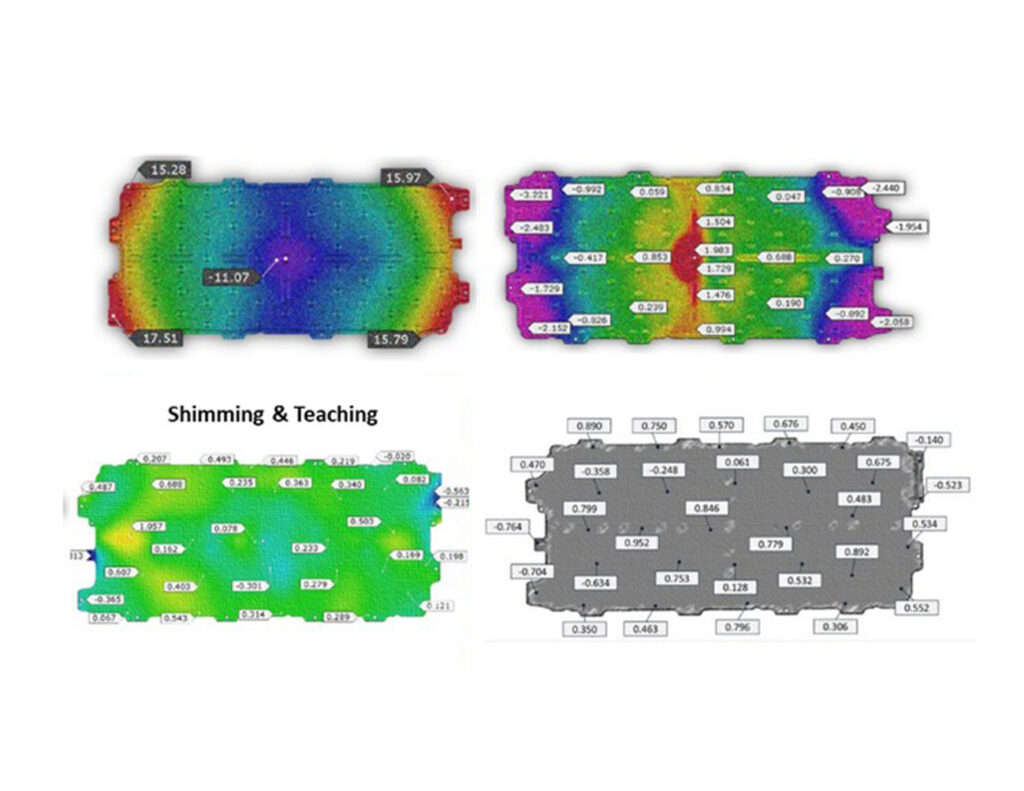

アセンブリシミュレーションの結果は良好でした。シミングやティーチングを通じてプレス成形で生じた変形を修正でき、凸状の変形が凹状に変化するなど、大きな変形が効果的に解消されました。これにより、アセンブリ工程中に「バーチャルシミングおよびティーチング」の適用、つまりシミュレーションしたオーバーベンドとクランプの再配置を通じて、不具合を解消し、目標形状を得るための道筋が立ちました。

SKH SMC社プネ工場では、バーチャルの検証結果をすぐに製造現場へ取り入れました。CMM(三次元測定機)による測定結果はシミュレーション結果とほぼ一致し、デジタルツインの有効性が証明されました。

図2. プレス成形からアセンブリ、そして実部品への偏差の変化

アセンブリシミュレーションを活用した手法の利点

コストへの影響:金型の再加工を回避

従来の生産環境において、15mmという大きなスプリングバックに対処するには、少なくとも3回の品質ループ(再加工、プレスのトライアウト、測定)が必要となります。それぞれ最大3週間を要するため、多大な資本や工数が生じます。

従来の修正プロセスには、通常、以下が必要となります。

1. プレス成形工程の見直しと最適化(サプライヤと協働)

2. 複数回の再研削や再加工による金型形状の微調整

3. 軽微な寸法修正にはリストライク金型の追加

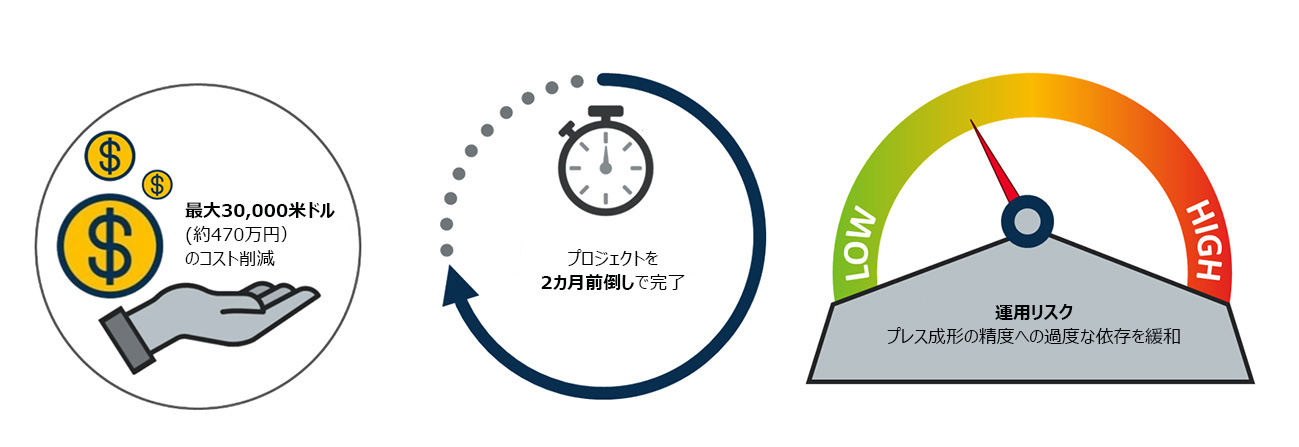

SKH SMC社ではアセンブリを基軸に対応することで、上記の修正プロセスを回避できました。またリストライク金型が不要となり、約30,000米ドル(約470万円 156.6円/米ドル)の直接的なコスト削減を実現しました。さらにプロジェクトの期間の1.5ヶ月短縮とスケジュール全体の約2ヶ月前倒しに貢献しました。

運用柔軟性の向上

SKH SMC社では、アセンブリラインに修正を加えることで、従来のサプライヤからパネルを調達し続けることができました。本来ならば、これらのパネルは公差外れとして不良品扱いされていたでしょう。しかし今回の対応により、品質を損なうことなく最終アセンブリの公差を満たせました。これはデジタルを効果的に活用して検証しなければ成しえなかったことです。

SKH SMC社では発想の大きな転換が起こりました。上流工程で完璧さを追求するのではなく、シミュレーションを活用し、より費用対効果が高く迅速に対応できる下流工程で修正を行うことにしたのです。その結果、サプライチェーンの摩擦を最小限に抑え、遅延も回避でき、また全体的な効率改善にも寄与することができました。

デジタルツインを最大限に活用

SKH SMC社ではアセンブリシミュレーションの活用を通じて、バーチャルの検討業務と実物の製造現場のワークフローを統合し、戦略的に意思決定を行うことで、デジタルツインの理念を最大限に活用することができました。AutoFormソフトウェアを活用することで、潜在的な成果を引き出せただけでなく、以下にも対応できるようになりました。

1. バーチャルの環境内で偏差を定量化

2. さまざまなスポット溶接やシミングの方策を検討し、フィージビリティを評価

3. 金型の再加工を行う前に、信頼できる情報に基づいた意思決定を行う

トライや生産立ち上げの段階で変更を行うには、非常に複雑で膨大なコストや時間がかかります。しかしSKH SMC社では高精度なシミュレーションを有効活用することで、エンジニアリングの初期段階から重要な意思決定を行うことができるようになりました。

効果

SKH SMC社が達成した主なコスト削減とメリットを以下に挙げます。

1. 金型コストの削減:バックアップ用リストライク金型を追加する必要がなくなり、約30,000米ドル(約470万円 156.6円/米ドル)の直接的なコスト削減を実現

2. 加工時間の削減:再加工・トライアウト・検証を伴う3回の品質ループを排除し、最大1.5ヶ月のリードタイム短縮を達成

3. プロジェクトのリードタイム短縮:意思決定とその実施が迅速化され、スケジュール全体を約2か月短縮

4. 歩留まりの向上:プレス部品にコスト高な見込み補正を行う代わりに、アセンブリ工程でバーチャルに修正することで部品をそのまま使用でき、部品不良と材料廃棄を最小限に抑制

5. 運用リスクの緩和:上流工程にて公差を柔軟に扱えることで、プレス部品の精度を過度に要求することなく、全体のロバスト性を実現

図3. プロジェクトのコスト削減

機密保持のため、正確なROIは開示できませんが、控えめに見積もっても、プレス成形・アセンブリの従来の総コスト(材料、金型、人件費、プロジェクト期間のコスト、再加工・品質管理、機械・設備費)から約25%の削減が見込まれます。これは非常に大きく、戦略的に意義のある削減となります。

まとめ

この事例は、デジタルツインの理念が従来の製造ワークフローを根本的に変革し得ることを示しています。SKH SMC社プネ工場では、プレス成形工程で生じる偏差をそこで修正するのではなく、戦略を最優先とする手法を採用しました。つまりデジタルシミュレーションによる検証と指導のもと、バーチャルのアセンブリ工程そのものを修正手段として活用したのです。

オートフォーム社のラマンディープ氏は次のように述べています。「トライ時の調整作業や検証を繰り返す事で修正の意思決定が遅れる可能性があります。デジタルプロセスツインを早期に活用し、プレス成形工程またはアセンブリ工程での修正かを問わず、あらゆる戦略を検討してください。適切な知見があれば、賢明で迅速、かつ費用対効果の高い意思決定ができます」

業界がEV需要の拡大に対応しつつ、品質を損なわずにコスト削減を迫られる中、AutoFormのようなデジタルツールの導入はもはや選択ではなく、必須となっています。SKH SMC社プネ工場の成功事例は単なる単品部品やシミュレーションの話ではなく、データに裏付けられたスマートな製造に向けた実践的な青写真として、すでに形になりつつある未来を体現しています。

※参照為替レート:1USD = 156.6JPY(2026/1/5)