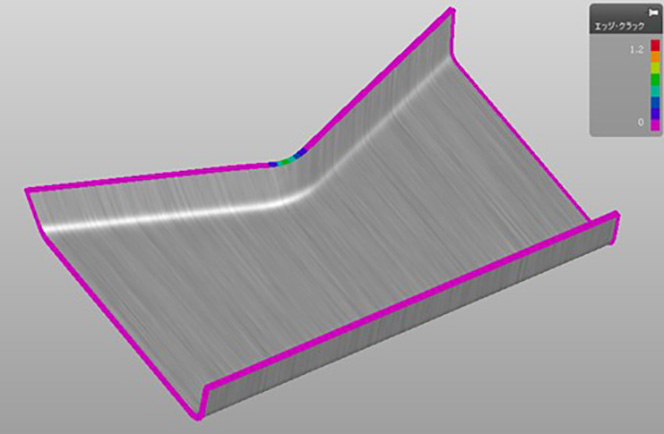

●エッジワレ(伸びフランジワレ)評価についての現状

材料の高張力化が進むことで、量産過程で材料の端部でワレが発生する割合が増加していると言われています。ワレのある製品は納品できないので、生産現場では検査員を複数配置するなど余計なコストがかかってしまいます。一方AutoForm上では、エッジワレを予測するための「エッジクラック」という結果評価手法があります。

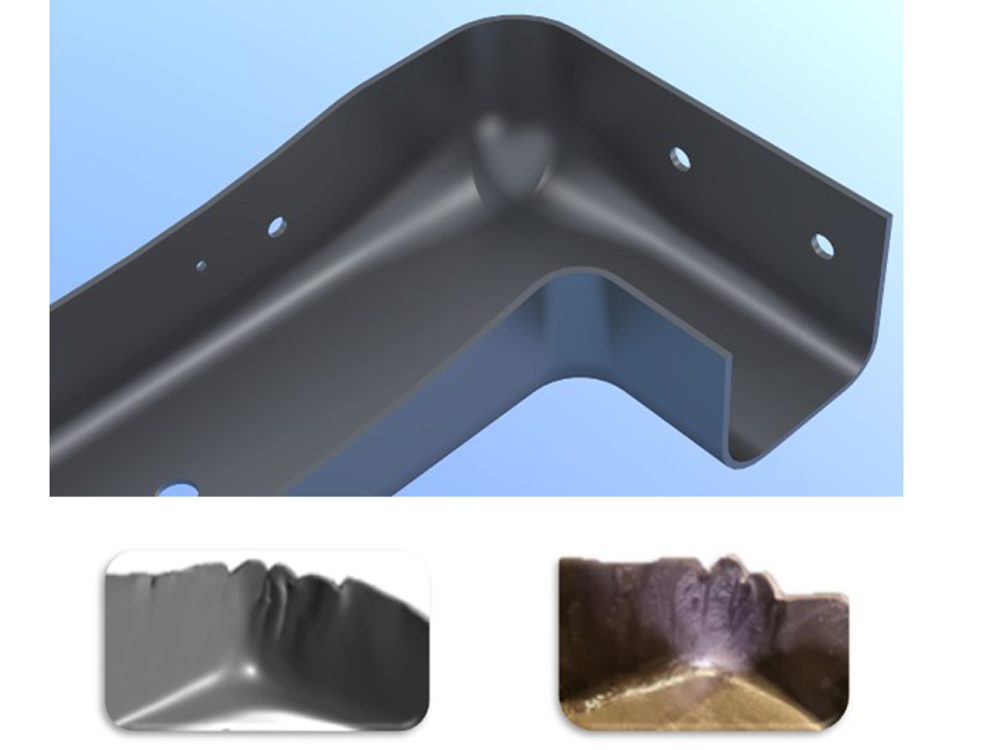

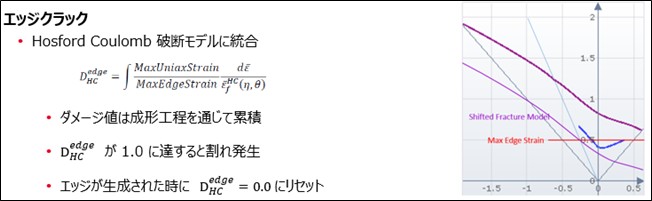

以下に示すように、エッジクラックの結果変数はHosford Coulombモデルに基づくワレ判定が可能で、エッジの切断面品質に応じて3通りまで限界ひずみを設定することで、成形後のエッジが限界ひずみに対してどの程度危険なのかを評価することができます。ところが、ここで使用するエッジの限界ひずみを取得するための明確な実験ガイドライン等は現状存在していません。エッジの限界ひずみを決定するためには穴広げ試験を実施することが多いですが、円筒パンチによる穴広げ限界と、円錐パンチによる穴広げ限界は異なるので、実部品の成形様式に適合した限界値を使い分けて評価しなければなりません。実際には、過去に端ワレが発生した部品のエッジ上のひずみを限界値として使用するなどの工夫がないと、信頼する評価指標としての運用が難しいのが現状です。また、このエッジクラックは端ワレの評価に用いるもので、フランジ内側で生じる内ワレは通常のワレ評価に従って行う必要があります。

●ひずみ勾配を使用したエッジワレの評価方法

国内のユーザー様の間では、ひずみ勾配を利用したエッジワレの評価が一般的に取り入れられています。AutoFormには直接ひずみ勾配を評価する機能はありませんが、「断面」機能を用いると比較的簡単にひずみ勾配を求めることができます。

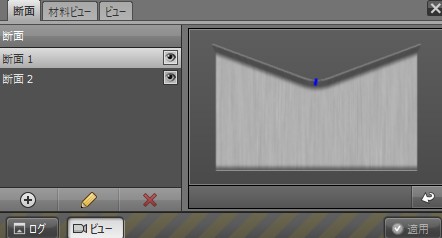

「ビュー」のメニュー内にある「断面」機能では、パネル上に任意のカーブを作成すると、現在画面上で選択している結果変数について、カーブに沿った分布をグラフ化して表示できます。

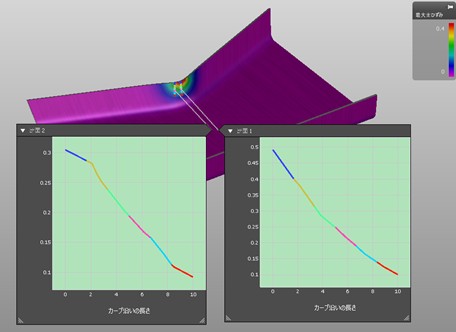

この「断面」をパネルエッジから法線方向に設置し、最大主ひずみを確認することで、材料端部からの最大主ひずみの分布(=勾配)を確認することができます。このプロットを右クリックするとエクスポート・メニューが現れるので、表示した最大主ひずみの分布をエクスポートして、エクセルなどの外部ソフトウェアを使って勾配を算出できます。

限界値の特定のための材料試験や運用の方法などについてはAutoForm外の特許技術ですので、以下、JFEテクノリサーチ株式会社様のサイトでご紹介されている技術サポートのご利用をお勧めいたします。

https://www.jfe-tec.co.jp/tech-consul/material-evaluation.html

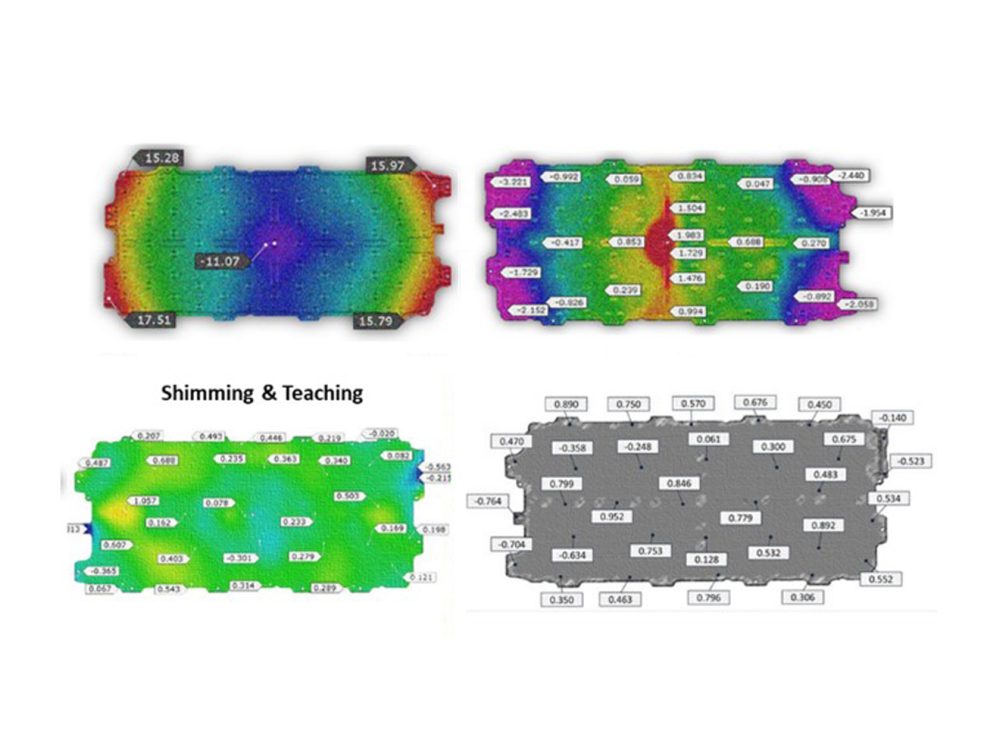

●エッジワレ評価のための計算設定

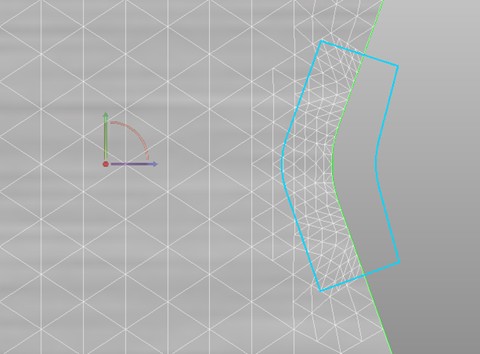

ひずみ勾配によるワレ判定を適切に行うには、エッジ近傍のメッシュ設定に工夫が必要です。先ほどの断面は、エッジから法線方向に「限界線を取得したときに使用した距離」に揃えてシミュレーション上に設置するのが望ましいです。更に、断面カーブ上で十分に滑らかなひずみ分布が得られるだけの要素数を配置する必要があります。要素毎に一つの結果変数が得られますが、「断面」の機能では要素内のひずみ分布を形状や隣接要素から計算するため、単なる要素値の分布よりは滑らかになります。それでも断面カーブ上の要素数は多いほど正確になります。断面の機能を利用してひずみ勾配を算出する場合は、リファインメント・ゾーンや曲げラインを設定して要素数を適切にコントロールしておく必要があります。なお具体的な設定値については、お問い合わせください。

●おすすめの運用方法

エッジワレを見逃さないためには、パネル全体に対してカラーコンターなどの判定を実施できることが好ましいです。勾配を利用したエッジワレ判定を行う場合にも、エッジ上の最大ひずみは必要となります。AutoFormのエッジクラック機能は、エッジのダメージ量をチェックする機能ですので、パネル全体を抜け漏れなくチェックするためには使いやすい機能です。初期段階のワレしわ検討時にエッジクラック機能を使って全周危険と思われる部位を検出し、その後気になる場所にリファインメント・ゾーンを設定して再計算し、「断面」を設置してより詳細な評価を行うという順番での運用をお勧めします。