株式会社ラピートにおける試作板金加工のプロセス革新

株式会社ラピートは岡山県赤磐市にあり、試作板金加工と金型設計製作を主な生業としています。取引先は自動車部品メーカー各社を中心に広がりを見せています。希望製品形状から3次元データ作成、金型製作、製品加工までの社内一貫製作を特長としており、超短納期が求められる中で要求品質を満足する部品を追加費用発生することなく納期通りに仕上げてきた数々の実績を誇ります。

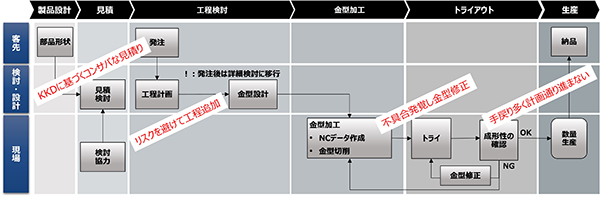

しかしながら、以前の業務プロセスはいろいろな問題を内包するものでした。たとえば、

- 過去の経験を基に見積もりを実施、判断の難しいものはコンサバな見積もりになっていた。

- 型製作時にはCADで金型モデリングするも、工程の妥当性はKKDで判断し高リスクの場合は工程追加などの措置を行っていた。

- 金型を製作してパネル成形して問題が初めて発覚し金型修正を繰り返していた。最悪の場合は工程追加も1回/月くらいあった。

- 現場での修正回数や工程追加による手戻り有無などが見通せず、生産計画が立てづらく、現場作業に無駄ムリむらが発生していた。

などです。その構図をワークフローで示したものが下図ですが、仕事の上流から下流に渡ってさまざまなプロセスで問題が発生していたことが分かります。

これらの問題を解消するため、株式会社ラピートの経営陣は新しいデジタルツールを導入して業務プロセスの見直しを行う決断をしました。その一つとして白羽の矢を立てたのがAutoForm Formingでした。しかし導入当初は解析担当が明確に決まっておらず他業務との兼任であったことから、解析業務の立ち上がりは緩やかなものでした。その状況を打破すべく重友専務の決断により、CAE担当の市原様と野山様が専任者となり、解析技術の習得とともに解析を活用した業務プロセスへと変えていくことができました。

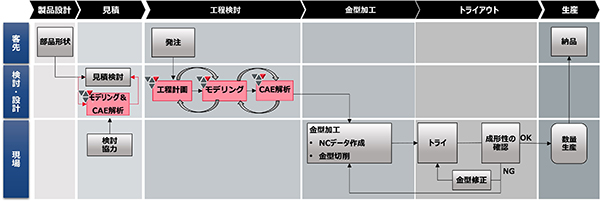

見直しを行った業務プロセスの主なポイントを以下に示します。

- 成形の難しい部品は見積もり時からAutoFormを活用して、適正な工程レイアウト・ブランクサイズ・金型サイズを予測するようにした。

- 見積もり段階ではAutoForm-DieDesignerで工程検討と金型モデリングして解析するようにするようにした。

- 工程検討・金型設計時に成形不具合を事前に対策して金型製作&トライに移行するようにした。

- トリムラインも金型設計時に検討するようにした。

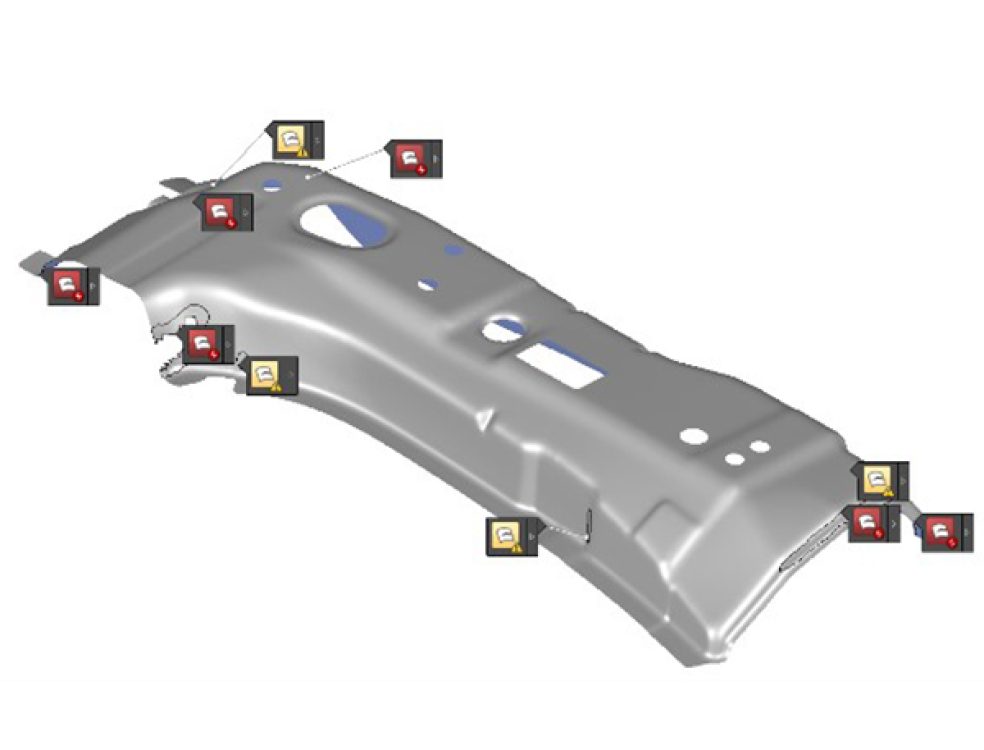

- 解析で予測された不具合発生危険部位を型製作現場に提示し、トライ時の品質チェック時に活用するようにした。

これらの見直しを織り込んだワークフローを下図に示します。業務フローの早期段階、金型を製作する前にCAE解析によって問題点を洗い出し対策を事前に金型へ盛り込むように変わったことが見て取れます。

一般的な量産用金型とは時間軸が全く異なる極短納期と超効率的な金型製作が求められる試作業務においては、ほんのわずかな手戻りや現場修正が納期遅れやコスト増(赤字に直結)につながります。それがAutoFormを活用した業務プロセスに変えることで、以下に示すような大きな効果を得ることができました。閉じる間にさらに成形が進行することがなくなり、パネルの変形を極力抑えることができるのです。

- 見積もり精度が上がり、トライ後に工程追加で費用派生することや、逆にリスク回避のため不必要に工程数をあらかじめ増やして高い見積もりになることがほぼ無くなった。

- 金型サイズの適正化ができた。特に左右2個取り金型では部品配置を適正化できることで、無駄に大きな金型を作らなくて済むようになった。

- 成形型のトライ改修時間は、30分かかっていたものが10~15分くらいになるなど50%から60% 程度削減できた。

- ブランクシートサイズの現場調整が無くなったこともあり、トライで使用するブランク材も以前が5枚使っていたものが2枚くらいで済むようになった。

- トライ初回のパネル精度が向上した。従来は簡単部品でも60%くらい難成形部品では30%くらいの合格率だったものが、それぞれ80-90%と60‐70%に向上した。

- 現場で推定トリムラインを作成してトライ修正することが無くなった。

- (付随効果として)型設計者がバーチャルでトライを経験することで成形の知識が深まり、現場作業者との意思疎通がやりやすくなった。

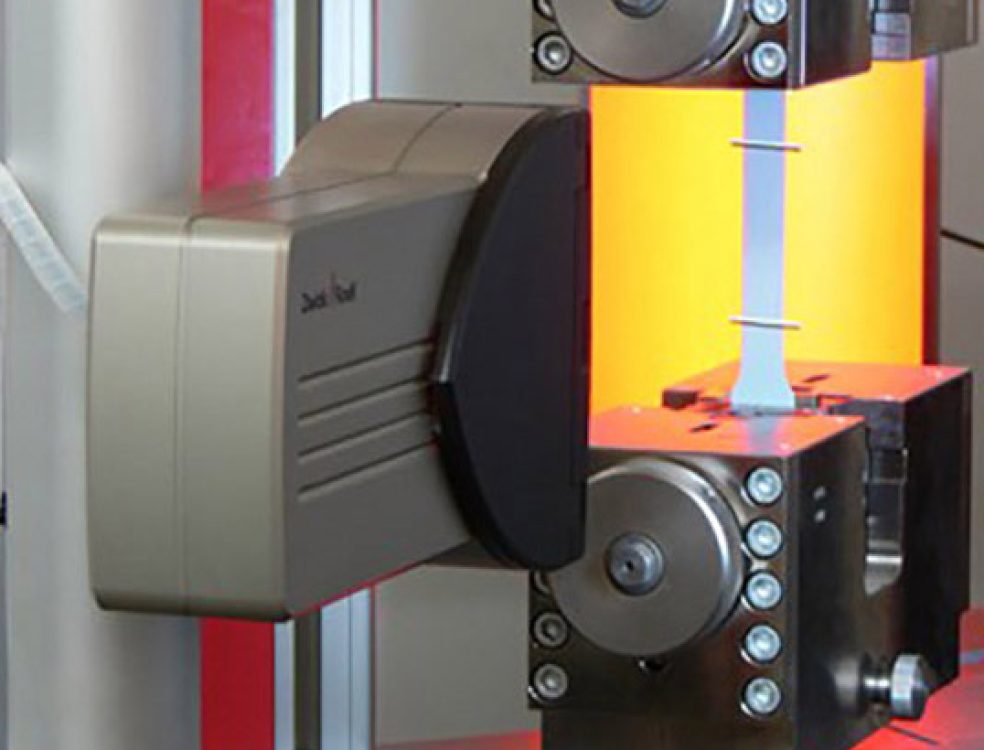

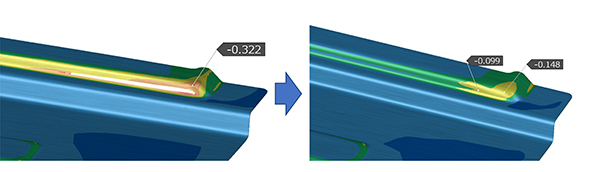

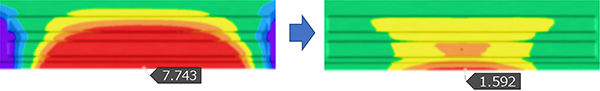

ここに示す図は、ブランクサイズとセット位置の適正化および摺動条件の改善によって2工程を1工程に短縮しながらも板厚減少率を大幅に改善した事例と、製品外にビードと島形状を追加することでスプリングバック量を低減した事例です。

紹介してきましたように株式会社ラピートでは、AutoFormを活用して業務プロセスの見直しを行うことで大きな成果を挙げることができました。その成功要因は、下記の4つが挙げられます。

- あえて「変革」を目指す高い目標にした。

- 経営層が選任者を指定するなど変革を主導した。

- 現場主導で組織の上流から下流まで仕事のやり方を変えていった。

- 専任担当者が積極的に新技術習得に努め、継続的に改善を進めていった。

まさに会社を挙げてDX(デジタル・トランスフォーメーション)に取り組んだ結果と言えます。

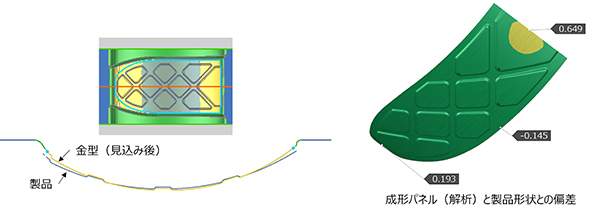

株式会社ラピートの変革はまだ続きます。下図に示すように、スプリングバック見込みを試した結果では、見込みを入れた金型で打ったパネル精度は良かったので、今後は他部品へも展開していく計画です。しかしながら試作ゆえの難しさが立ちはだかります。たとえば、レーザートリムの前の寸法精度測定に製品形状通りの成形型を使う事で検査具を減らしているが、成形型に見込みを入れると検査具を追加する必要が出てくる、といった具合です。その困難を、品質保証のやり方なども含めた大きな枠組みでの取り組むことで打破していこうとしています。

<企業概要>

株式会社ラピート

設立:1955年3月

所在地:岡山県赤磐市小瀬木50-19

従業員数:30名(2023年2月現在)

事業内容:試作鈑金加工 金型の設計・製作

「熱可塑性樹脂複合材料:CFRTP」の製造及び形成加工

3次元レーザー加工、治具・検具の設計・製作

3次元CADによるデータ作成、リバースエンジニアリング

多品種少量生産にも十分に対応

URL: http://www.rapiit.com/